اگر هنری فورد، پدر خط تولید انبوه، امروز زنده میشد و پا به یک کارخانه مدرن و پیشرفته میگذاشت، احتمالاً فکر میکرد که در صحنهی یک فیلم علمی-تخیلی بیدار شده است.

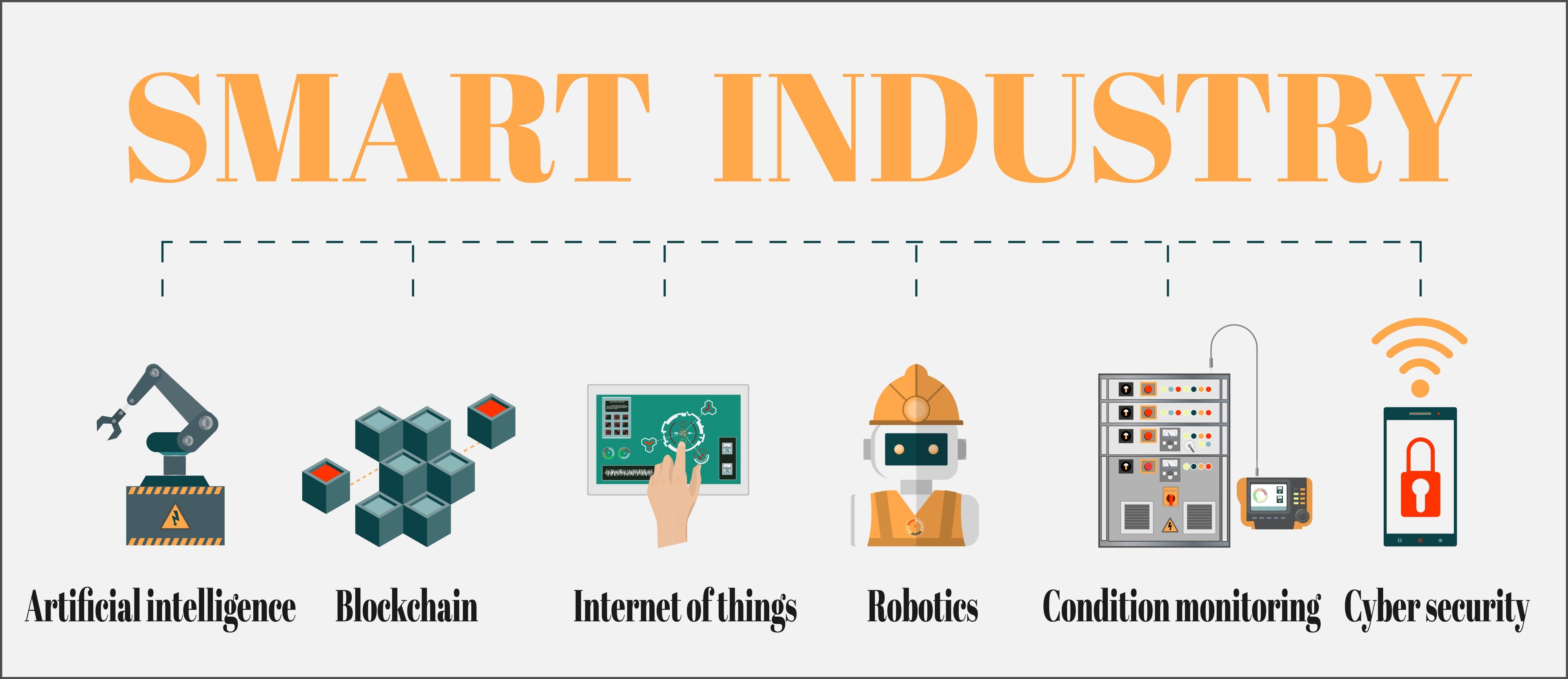

تاریخ صنعت، داستان سه انقلاب بزرگ بوده است: اول، نیروی بخار که ماشینها را به حرکت درآورد؛ دوم، نیروی برق که تولید انبوه را ممکن کرد؛ و سوم، کامپیوترها که اتوماسیون را به ارمغان آوردند. اما اکنون ما در حال تجربه انقلاب صنعتی چهارم (Industry 4.0) هستیم؛ عصری که در آن مرزهای بین دنیای فیزیکی و دنیای دیجیتال در حال محو شدن است و سیستمهای سایبری-فیزیکی (Cyber-Physical Systems) متولد شدهاند.

مشکل تولید سنتی این است که اغلب «کور»، «جزیرهای» و «غیرمنعطف» است. اگر یک دستگاه حیاتی خراب شود، کل خط تولید متوقف میشود و هیچکس تا رسیدن تکنسین و بررسی دستی، دلیل آن را نمیداند. راهحل این مشکل، ایجاد کارخانه هوشمند (Smart Factory) است؛ جایی که دادهها سوخت اصلی موتور محرک آن هستند.

قلب تپندهی کارخانه هوشمند، اینترنت اشیاء صنعتی (IIoT) است. در این سیستم، سنسورها فقط روی دستگاههای گرانقیمت نیستند، بلکه همهجا حضور دارند؛ از موتورهای الکتریکی گرفته تا تسمهنقالهها و حتی ابزار دست کارگران.

اتصال (Connectivity): دستگاهها دیگر جزیرههای جداافتاده و ساکت نیستند. آنها از طریق اینترنت و شبکههای داخلی با هم و با مرکز کنترل صحبت میکنند (ارتباط ماشین با ماشین یا M2M). یک دستگاه پرس میتواند به دستگاه بعدی خبر دهد که قطعه آماده است یا سرعت خود را با آن هماهنگ کند.

شفافیت آنی: مدیر کارخانه دیگر نیازی ندارد منتظر گزارشهای کاغذی پایان شیفت بماند. او میتواند روی تبلت خود دقیقاً ببیند که همین الان کدام خط با چه راندمانی کار میکند، دمای کورهها چقدر است و موجودی انبار قطعات در چه وضعیتی است.

یکی از بزرگترین کابوسهای هر مدیر تولید، توقف ناگهانی خط تولید (Downtime) به دلیل خرابی یک قطعه کوچک است. روشهای سنتی یا «تعمیر بعد از خرابی» (Reactive) هستند که دیر و پرهزینه است، یا «سرویس دورهای» (Preventive) که ممکن است زودتر از موعد و غیرضروری باشد.

جادوی هوش مصنوعی: اینجاست که هوش مصنوعی وارد میدان میشود. الگوریتمهای یادگیری ماشین، الگوهای لرزش، حرارت و صدای یک دستگاه را به صورت مداوم تحلیل میکنند. آنها میتوانند انحرافات بسیار جزئی را که نشاندهنده یک مشکل در حال وقوع است، شناسایی کنند و پیشبینی کنند: «این بلبرینگ تا ۴۸ ساعت دیگر خراب میشود.»

مزیت: تعمیرات دقیقاً در زمان مناسب (Just-in-Time) انجام میشود. قطعه یدکی قبل از خرابی سفارش داده میشود و تعمیرات در زمان استراحت خط برنامهریزی میشود. نتیجه؟ کاهش چشمگیر هزینههای تعمیرات و افزایش زمان مفید تولید.

تصور کنید یک نسخه کپی دقیق و مجازی از محصول، دستگاه یا حتی کل کارخانه خود را در کامپیوتر داشته باشید که رفتاری دقیقاً مشابه نمونه واقعی دارد. به این نسخه، دوقلوی دیجیتال (Digital Twin) میگویند.

کاربرد: قبل از اینکه تغییری فیزیکی و پرهزینه در خط تولید ایجاد کنید، میتوانید آن تغییر را روی دوقلوی دیجیتال تست کنید.

بهینهسازی: میتوانید سناریوهای «چه میشود اگر؟» را بدون هیچ ریسکی اجرا کنید. مثلاً: «اگر سرعت تسمه نقاله را ۲۰٪ افزایش دهیم، گلوگاه بعدی کجا ایجاد میشود؟» یا «اگر چیدمان دستگاهها را عوض کنیم، راندمان چقدر تغییر میکند؟». دوقلوی دیجیتال به شما اجازه میدهد اشتباهات را در دنیای مجازی مرتکب شوید تا در دنیای واقعی بینقص عمل کنید.

در گذشته، رباتهای صنعتی غولپیکر، کور و خطرناک بودند و باید در قفسهای ایمنی نگه داشته میشدند تا به انسانها آسیب نرسانند. اما نسل جدید رباتها، داستان متفاوتی دارند.

رباتهای همکار (Cobots): اینها رباتهایی هستند که برای کار کردن «دوشادوش» انسان طراحی شدهاند. آنها مجهز به سنسورهای ایمنی پیشرفته هستند و اگر کوچکترین برخوردی با انسان داشته باشند، متوقف میشوند.

تقسیم کار هوشمند: در کارخانه هوشمند، کارهای سنگین، داغ، سمی، تکراری و خطرناک به رباتها سپرده میشود. در مقابل، کارهای ظریف، نیازمند خلاقیت، حل مسئله و تصمیمگیری پیچیده توسط انسانها انجام میشود. مثلاً ربات قطعه سنگین را با دقت بالا نگه میدارد و کارگر متخصص، عملیات مونتاژ نهایی را انجام میدهد.

با وجود تمام این مزایا، مسیر هوشمندسازی کارخانهها هموار نیست و چالشهای جدی وجود دارد:

شکاف مهارت (Skill Gap): کارگران کارخانه دیگر فقط نمیتوانند «آچار به دست» باشند. آنها باید بتوانند با تبلت، دادهها و رابطهای دیجیتال کار کنند. بازآموزی نیروی کار فعلی، یکی از بزرگترین چالشهای این صنعت است.

امنیت سایبری (Cybersecurity): وقتی کارخانه به اینترنت وصل میشود، در معرض خطر هک شدن قرار میگیرد. حملات سایبری به زیرساختهای صنعتی (مانند بدافزار استاکسنت) نشان دادهاند که امنیت سایبری در صنعت چقدر حیاتی است.

سیستمهای قدیمی: بسیاری از کارخانهها پر از دستگاههای گرانقیمتی هستند که ۲۰ سال پیش ساخته شدهاند و قابلیت اتصال به اینترنت را ندارند. یکپارچهسازی این سیستمهای قدیمی با سنسورهای مدرن، چالش فنی بزرگی است.

تحول دیجیتال در تولید به معنای کارخانههای «تاریک» و خالی از انسان نیست؛ بلکه به معنای محیطهایی است که در آن هوش مصنوعی و انسان برای خلق ارزش بیشتر همکاری میکنند.

نتیجه نهایی این تحول، کاهش ضایعات، افزایش کیفیت، تحویل سریعتر به بازار و امکانپذیر شدن رویای «تولید سفارشی انبوه» (Mass Customization) است؛ جایی که محصولات با هزینه تولید انبوه، اما متناسب با نیاز تکتک مشتریان تولید میشوند.

برای تولیدکنندگان امروزی، سوال دیگر این نیست که «آیا باید هوشمند شویم؟»، بلکه این است که «چقدر سریع میتوانیم این کار را انجام دهیم؟». بقا در بازار فردا، در گرو هوشمند شدن امروز است.