پتروشیمی امیرکبیر در یک نگاه

موقعیت جغرافیایی:

مجتمع پتروشیمی امیرکبیر در بندرامام درجنوب منطقه ویژه اقتصادی پتروشیمی و در سایت ۴ حدوداً شمال غربی مجتمع پتروشیمی بندرامام؛ در زمینی به مساحت ۵۵ هکتار واقع است.

تاریخ شروع اجرای طرح: سال۱۳۷۷

تاریخ افتتاح رسمی: بهار ۱۳۸۴

دستاوردهای اجرایی طرح

ساخت بیش از ۹۵٪ از دستگاههای ثابت درایران با صرفه جویی حدود ۷۰ میلیون دلار و اشتغال حدود ۸ میلیون نفر ساعت غیر مستقیم و ۲۲ میلیون نفر ساعت مستقیم انجام گرفته است.

صرفه جویی سرمایهگذاری نسبت به سرمایهگذاری جهانی حدود ۲۰ الی ۳۰ درصد.

بیش از ۱۶۳ کیلومت شمع کوبی در سایت انجام گرفته است.

اولین بار کورههای واحد الفین در ایران ساخته شده است.

اولین بار راکتور خاص تبدیل استیلن واحد الفین در ایران ساخته شده است.

اولین بار راکتورهای واحد پلی اتیلن سنگین در ایران ساخته شده است.

استفاده از منابع عمومی جهت سرمایهگذاری ریالی با عرضه سهام از طریق پذیره نویسی.

مشارکت بخش خصوصی در واحد پلی پروپیلن بصورت ۱۰۰٪

انجام مهندسی تفضیلی کلیه واحدها توسط مشاورین ایرانی.

انجام نصب و ساختمان کلیه واحد توسط پیمانکاران ایرانی.

مدیریت مهندسی و اجرا توسط نیروهای داخلی.

ساخت و نصب مخزن دو جداره اتیلن بوسیله پیمانکاران ایرانی.

مالکیت: نویدزرشیمی۲۰ درصد، بانک رفاه کارگران ۵۱/۷۵ درصد، سرمایهگذاری صندوق بازنشستگی کشوری ۱۰/۸۵ درصد، صادرفر ۱۰/۱۹درصد، سایر سهامداران ۷/۲۵ درصد (شرکت در فرابورس ایران درج گردیده است)

سرمایه: ۳٬۶۰۰٬۰۰۰٬۰۰۰ ریال

گواهینامههای استاندارد دریافتی: ISO ۹۰۰۱- EFQM ISO ۲۹۰۰۱- ISO ۱۴۰۰۱- OHSAS ۱۸۰۰۱- ISO ۵۰۰۰۱/۲۰۱۲

کاربردهای اصلی محصولات: پلی اتیلن سنگین در انواع گریدها: ساخت لوله، کابل، کیسههای متنوع پلاستیکی و بشکههای حمل موادشیمیایی و غذایی پلی اتیلن سبک خطی در انواع گریدها: استفاده در ساخت کیسههای بستهبندی، فیلم، پوشش حوضچههای آب و فاضلاب، ظرفهای روغن، شیر و آبمیوه، بشکههای مواد شیمیایی پلی اتیلن سبک در گریدهای مختلف: استفاده در ساخت پوشش کابل، انواع بستهبندیهای کوچک، ساخت فیلمهای سخت، استفادههای عمومی در ساخت فیلمهای مختلف بوتادین: استفاده در ساخت لاستیک مصنوعی و دیگر پلیمرهای مقاوم.

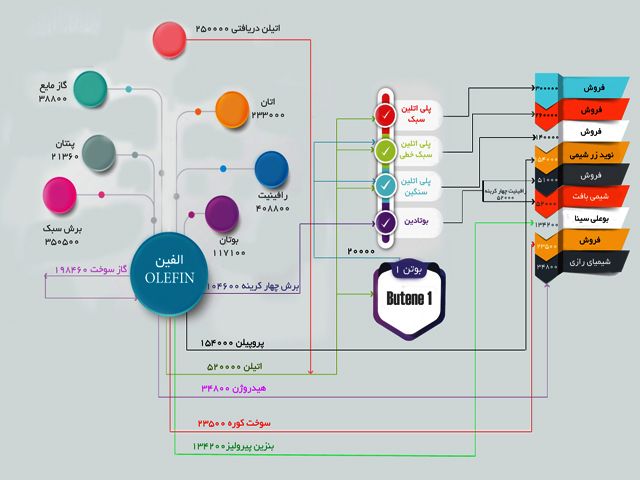

نمودار تولید:

شرکت پتروشیمی امیرکبیر به دنبال طرح استانداردهای جهانی ایزو در دنیا و به منظور تطبیق محصولات خود با معیارهای جهانی موفق به دریافت گواهینامههای ذیل گردیده است:

سیستم مدیریت کیفیت مبتنی بر استاندارد ISO ۹۰۰۱:۲۰۱۵

سیستم مدیریت کیفیت مبتنی بر استاندارد صنایع نفت و گاز و پتروشیمی ISO/TS29001:2010

سیستم مدیریت زیست محیطی مبتنی بر استاندارد ISO ۱۴۰۰۱:۲۰۱۵

سیستم استاندارد بین المللی مدیریت ایمنی و سلامت شغلی ISO ۴۵۰۰۱:۲۰۱۸

سیستم مدیریت انرژی مبتنی بر استاندارد ISO ۵۰۰۰۱:۲۰۱۱

سیستم مدیریت یکپارچه ایمنی، بهداشت و محیط زیست HSE-MS

گواهینامه PE100 جهت محصول پلی اتیلن سنگین از BODYCOTE

گواهینامههای FOOD GRADE CONTACT برای محصولات LLDPE، HDPE

گواهینامههای REACH مطابق استانداردهای اروپا جهت محصولات بوتن۱ و اتیلن از شرکت CHEMSERVICE

بیانیه چشمانداز

پتروشیمی امیرکبیر یکی از سه شرکت برتر و سودآور صنعت پلی اتیلن کشور در افق ۱۴۰۴ با رویکرد توسعهی پایدار

بیانیه ماموریت

ما تولیدکننده محصولات و مواد اولیه پلی الفینی در بازارهای داخلی و بین المللی هستیم و در این مسیر به ارتقای سطح رضایت ذی نفعان از طریق: سودآوری پایدار و توسعه زنجیره ارزش با ورود به صنایع پایین دستی و مدیریت بهینه منابع و انرژی، توسعه سطح کیفی محصولات وخدمات متعهد و در اجرای مسؤلیتهای اجتماعی به منظور بهبود و ارتقای کیفیت زندگی در سطح جامعه، رعایت الزامات ایمنی، بهداشتی و محیط زیست اعتقاد قلبی داریم.

استراتژی کلان

تولید اقتصادی، تقویت زیرساختها و قابلیتهای سازمان، توسعه پایدار

مدل تعالی EFQM (European Foundation For Quality Management)

مدل تعالی به عنوان چهارچوبی اولیه برای ارزیابی و بهبود سازمانها معرفی شده است، مدلی که نشان دهنده مزیت پایداری است که یک سازمان متعالی باید به آن دست یابد.

انتخاب رویکردهای مناسب و همسوسازی و یکپارچه کردن آنها با یکدیگر و تلاش برای استقرار مدیریت مبتنی بر فرآیندها، از جمله فعالیتهایی است که در این چارچوب مدیریتی به خوبی قابل اجرا است و وقتی که با خود ارزیابی همراه شود، نقاط قوت و زمینههای قابل بهبود سازمان را آشکار ساخته و بر اساس آن برنامههای بهبود تعریف میشود و با اجرای برنامههای بهبود، اثر بخشی رویکردها ارتقاء یافته و تحقق اهداف سازمان را ممکن میسازد.

مسیر تعالی در پتروشیمی امیرکبیر

پس از استقرار استانداردهای ایزو در مجتمع از سال ۸۴، حرکت به سمت متعالی کردن فرآیندهای سازمان آغاز گردید. در سال ۸۷ پروژه بهبود فرآیندهای سازمان (BPI) با هدف شناسایی و بهبود کلیه فرآیندهایی شرکت طرح ریزی و اجرا گردید.

حرکت در مسیر تعالی براساس مدل EFQM از سال ۸۹ آغاز گردید. در ابتدا با حضور مدرسین شرکت مشاور، فاز آموزشی و فرهنگسازی استقرار مدل از تابستان ۸۹ در قالب سه دوره آشنایی با مدل EFQM، تشریح الزامات معیارهای مدل و دوره تربیت ارزیاب برای ۷۵ نفر از پرسنل شامل مدیران، رؤسا و کارشناسان واحدهای مختلف سازمان برگزار گردید. پس از طی مراحل مختف مانند انجام خود ارزیابی و تهیه اظهارنامه اولیه، نهایتاً در اولین دوره جایزه تعالی صنعت پتروشیمی، شرکت امیرکبیر موفق به اخذ گواهینامه تعهد به تعالی گردید.

در سال ۹۰ استقرار مدل EFQM به صورت نظاممندتر مورد پیگیری قرار گرفت و پس از انتخاب مشاور پروژه، منشور پروژه نیز تدوین گردید و کارگروههای خود ارزیابی در حوزههای مختلف شرکت و براساس نیازمندی مدل تعالی ازمانی EFQMشناسایی، دستهبندی و تعیین شدند.

در این مرحله پس از اجرای فاز آموزشی پروژه، فاز تهیه و تدارکات مستندات در حوزه تعالی سازمانی جهت خودارزیابی و تدوین برنامه بهبود صورت پذیرفت. در نهایت شرکت پتروشیمی امیرکبیر با شرکت در دومین دوره جایزه تعالی صنعت پتروشیمی موفق به کسب تقدیرنامه ۲ ستاره گردید.

بر اساس تصمیمات مدیریتی و برای کسب آمادگی بیشتر، پتروشیمی امیرکبیر در سال ۹۲ در فرآیند جایزه شرکت نکرد و پس از آن در سالهای ۹۳ و ۹۴ موفق به کسب تقدیرنامه ۳ ستاره گردید. در سال ۹۵، پس از انجام خودارزیابی، لیستی از پروژههای بهبود تهیه و توسط خبرگان شرکت و بر اساس دستورالعمل اولویتبندی پروژههای بهبود، اولویتبندی و پروژههای اولویت دار به مرحله اجرا درآمد که ماحصل آن دریافت تقدیرنامه ۴ ستاره در همان سال و تقدیرنامه ۵ ستاره در سال ۹۶ میباشد. در سال ۹۷، در یک اقدام ابتکاری به موازات کمیتههای اصلی ۱۳گانه تعالی، زیر کمیتههایی متشکل از کارشناسان و سرپرستانی از لایههای مختلف سازمان انتخاب گردید که از ایشان در پیشبرد پروژههای بهبود مانند استقرار مدیریت ریسک سازمانی ایزو ۳۱۰۰۰، تجربه نگاری و جمع آوری دانش سازمانی، و سایر موارد مرتبط استفاده میگردد.

با توجه به بازنگری مدل تعالی و ارتقای آن به مدل EFQM ۲۰۲۰، از سال ۱۴۰۰ برنامه ریزی جهت آموزش و استقرار مدل تعالی ۲۰۲۰ در شرکت آغاز گردید. و در اولین دوره فرایند صحهگذاری پروژههای بهبود جایزه تعالی پتروشیمی، شرکت پتروشیمی امیرکبیر موفق به کسب لوح تقدیر شد.

بطور کلی ساختار مدل تعالی سازمانی ویرایش۲۰۲۰ از سه قسمت جهت گیری، اجرا و نتایج و هفت معیار تشکیلشده است.

الفین (OL) پتروشیمی امیرکبیر

شروع به کار

واحد الفین از خرداد ماه سال ۱۳۸۴ بطور رسمی به بهره برداری رسیده و تولید خود را آغاز کرده است.

ظرفیت

این واحد برای تولید سالانه ۵۲۰ هزار تن گاز اتیلن و ۱۵۴ هزار تن پروپیلن طراحی شده است.

خوراک

خوراک این واحد عبارتند از اتان، LPG، RAFINATE ۱.۲، LIGHT END، C۳ PLUS و مقداری خوراکهای جزیی

پلی اتیلن سنگین (HD) پتروشیمی امیرکبیر

پلی اتیلن سنگین (HD)

واحد پلی اتیلن سنگین اولین واحدی میباشد که درپتروشیمی امیر کبیر و منطقه ویژه اقتصادی ماهشهر در سال ۱۳۸۱ راه اندازی شده است. ظرفیت تولید واحد HD پلی اتیلن سنگین ۱۴۰ هزار تن بوده و محصولات تولیدی این واحد حدود ۱۸ گرید مختلف را در برمی گیرد که عبارتند از: EX1, CRP100N، CRP100B، EX2، EX3، EX4، EX5، BL2، BL3، BL4، BL5، BL6، BL7، BL8، I۱، I۲، I۳ و I۴.

طی سال گذشته بیشترین مقدار تولید در این واحد محصول EX3 بوده که از نوع پایپ گرید میباشد. شایان ذکر است ۸۰ الی ۱۰۰ درصد تولید سالهای گذشته این واحد گرید EX3 با کیفیت بالا بوده بگونهای که این گرید با نان امیر کبیر در بازار شناخته میشود چراکه مشکلات فرایندی موجود در تولید این محصول سبب گردیده تا واحدهای مشابه موجود در کشور رغبت کمتری به تولید این گرید داشته باشند و در صورت تولید نیز از کیفیت قابل رقابت با محصول تولید شده در این مجتمع برخوردار نمیباشد و عمدتا دارای استاندارد PE80 بوده که از استاندارد PE100که در حال تولید در مجتمع میباشد پایینتر میباشد. با توجه به تمهیداتی که در واحد HD صورت گرفته، ماگزیمم تناژتولیدی محصول EX3 میتواند در یک ساعت داشته باشد ۱۸.۴ تن میباشد ولی در برخی گریدها همانند I۳ و I۴ تناژ تولیدی تا ۲۲الی ۲۳ تن در ساعت افزایش مییابد. همچنین در این واحد تمهیداتی اندیشیده گردیده و توانستهایم مصارف برخی مواد شیمیایی همانند تیل و کاتالیست و همچنین سرویسهای جانبی را به مقدار قابل توجهای نسبت به طراحی کاهش داده واخیرا به یاری خداوند و تلاش همکاران بخشهای مختلف موفق به بکار گیری کاتالیست جدید با باز ده ۴ برابر نسبت به کاتالیستهای نسل قدیم گردیده و کیفیت محصول نیز مجددا افزایش داده شده است.

واحد پلی اتیلن سنگین از ۹ بخش تشکیل میگردد که به ترتیب

بخش ۱۰۰: تولید پودر پلیمر در محیط سوسپانسیون با حلال هگزان و با استفاده از راکتورهای CSTR

بخش ۲۰۰: شامل جداسازی پودر از حلال و خشک نمودن آن در درایرهای با بستر ازت گرم و سیلوهای ذخیره پودر میباشد.

بخش ۳۰۰: در این قسمت عملیات باز یافت و خالصسازی هگزان و بوتن برگشتی از بخشهای قبل صورت میپذیرد.

بخش ۴۰۰: در این قسمت تجهیزات تخلیه و بار گیری و همچنین مخازن ذخیرهسازی هگزان، بوتن۱، پروپیلن، تیل، ایپرا و TICL4 وجود دارد.

بخش ۵۰۰: در این بخش اکسترودر و تجهیزات جانبی مستقر بوده و عملیات دانهبندی انجام میپذیرد.

بخش ۶۰۰: سیلوهای ذخیرهسازی گرانول و سیستم هموژنسازی گرانول مستقر میباشد.

بخش ۷۰۰: شامل خطوط بستهبندی محصول در کیسههای ۲۵ کیلو گرمی برروی پالت وهمچنین جامبو بگهای ۱ تنی میباشد.

بخش ۸۰۰: دراین بخش عملیات دریافت بخار فشار بالا و تبدیل آن به بخار فشار متوسط و پایین صورت میپذیرد.

بخش ۹۰۰: آزمایشگاه و تجهیزات مربوطه در دو بخش تکنیکال و پلیمر مستقربوده و عملیات پیوسته کنترل کیفیت محصول انجام میشود.

بطور کلی بخشهای ۱۰۰ الی۴۰۰ تحت عنوان بخشهای پلیمری و بخشهای ۵۰۰ الی ۷۰۰ بعنوان بخش دانهبندی شناخته میشودند.

استانداردها

این واحد فارغ از اینکه از استانداردهای سیستمهای مدیریتی دیگر شرکت پتروشیمی امیرکبیر برخوردار است بطور اختصاصی دارای گواهینامه PE100 جهت محصول پلی اتیلن سنگین از Bodycot و همچنین Food Grade Contact نیز میباشد.

خوراک بخش پلی اتیلن سنگین

خوراک این بخش عبارت است از اتیلن که از واحد الفین تامین میشود و بوتن۱ که از واحد بوتن تامین میشود.

تولیدات

پلی اتیلن سنگین به میزان ۱۴۰ هزار تن در سال

لایسنس

لایسنس این واحد تولیدی از شرکت بازل فرانسه اخذ شده است.

مصارف محصولات

بطری، روکش سیم و کابل، اسباب بازی، وسایل منزل، جعبههای حمل و نقل و نگهداری اشیاء، مخازن بزرگ و کوچک، مخازن مواد شیمیایی، سطلهای بزرگ زباله و جعبههای حمل ماهی، ساک دستی خرید و ساک حمل، فیلمهای بسته بندی، لولههای تحت فشار مثل لولههای گاز، لولههای آب آشامیدنی، لولههای فاضلاب و شبکه آبیاری قطرهای، همچنین در تولید مخازن پلی اتیلنی و لایههای محافظ درون لولههای فلزی و موارد متنوع بیشمار دیگر استفاده میشود.

پلی اتیلن سبک (LDPE)

واحد LD تحت لیسانس شرکت Lyondellbasell، با همکاری شرکتهای Daelim کره جنوبی، Simon Carves انگلستان و Namvaran ایران، اجرایی و در بهمن ماه سال ۱۳۸۹ به بهره برداری رسید. تولید محصول به روش پلیمریزاسیون زنجیرهای رادیکال آزاد در راکتور Tubular میباشد.

موارد مصرف

تولید کالاهای بسیار متنوع از قبیل کیسه، فیلم، لولههای پلی اتیلنی، ظروف خانگی، قطعات تزریقی انعطاف پذیر، اسباب بازی، قطعات مختلف اتومبیل و…

گواهی نامههای ایزو

لطفاً از واحد تضمین کیفیت استعلام گردد.

پلی اتیلن سبک خطی (LLD)

تاریخچه نصب واحد

نصب واحد از سال ۱۳۸۲ شروع و در اوایل سال ۱۳۸۴ به پایان رسید و در شهریور سال ۸۴ برای اولین بار راه اندازی شد.

نوع خوراک

خوراکهای مصرفی این واحد شامل اتیلن و هیدروژن از واحد الفین، بوتن-۱ از واحد B۱ میباشد.

لایسنس

این واحد بر اساس متد INOVENN Gو لایسنس شرکت BP که بعدها به INEOSS تغییر نام داد ساخته شده است.

ظرفیت و حجم تولید

واحد برای ۳۲.۵ تن بر ساعت برای ۸۰۰۰ ساعت کاری به مقدار ۲۶۰۰۰۰ در سال گرید LL0209 طراحی شده است.

گریدهای تولیدی

LL0209AA، LL0209KJ، LL0220AA، LL0220KJ، LL0205AA

مصارف

درپوش کابل، انواع بستهبندیهای کوچک، ساخت فیلمهای سخت، استفادههای عمومی در ساخت فیلمهای مختلف، لوله ها، وسایل منزل، ظروف مایعات، انواع کیسههای پلاستیکی.

گواهی نامههای ایزو

واحد تضمین کیفیت.

بوتن۱ (B1)

بوتن۱ (B۱)

این واحد در سال ۱۳۸۳ به بهره برداری رسید و هدف آن هم تولید بوتن ۱ هست که به عنوان کومونومر یا مونومرهای کمکی در واحدهای پلی اتیلنی مثل پلی اتیلن سبک خطی و پلی اتیلن سنگین استفاده میشود که برای تنظیم دانسیته آن پلیمرها از بوتن وان استفاده میشود. خوراک این واحد اتیلن است که از واحد الفین تامین میشود.

ظرفیت اسمی

ظرفیت اسمی این واحد ۲۰ هزار تن است و ۲۰ هزار تن هم تولید میشود و محصول جانبی آن هم C۶ و یا C۶ PLUS (ترکیبات هگزن دار) است که آن هم به واحد الفین برگشت داده میشود و در واحد بنزین واحد الفین استفاده میشود. لایسنس واحد B۱ هم شرکت اکسنس فرانسه که شاخهای از IFP است. تولیدات این واحد به مصرف داخلی خود شرکت میرسد.

استانداردها

این واحد علاوه براینکه از استانداردهای سیستمهای مدیریتی دیگر شرکت پتروشیمی امیرکبیر برخوردار است بطور اختصاصی دارای گواهینامه REACH از شرکت CHEM SERVICE مطابق استانداردهای اروپا جهت محصول بوتن۱ نیز میباشد.

خوراک این واحد

۲۱ هزار تن اتیلن از واحد الفین

تولیدات

بوتن۱ به میزان ۲۰ هزار تن در سال

لایسنس

IFP

گریدهای محصولات قابل تولید

بوتن۱ در مجتمع بعنوان همراه کومونومر استفاده میشود.

مصارف

مصرف داخلی شرکت

بوتادین(BD)

بوتادین (BD)

این واحد در سال ۱۳۸۴ به بهره برداری رسید و لایسنس آن هم شرکت BASF آلمان است.

این واحد برای تولید ۵۰ هزارتن بوتادین طراحی شده که خوراک آن نیز C۴ CUT است که از واحد الفین به این واحد وارد میشود و مقدار آن نیز ۱۰۵ هزار تن است که در این واحد BD آن جدا میشود. این ماده، مادهی اصلی لاستیکهای مصنوعی ABS، PBR و SBR است که برای تولید لاستیک خودرو و هر لاستیکی از این ماده اولیه استفاده میشود و حتما باید این ماده بوتادین در آن باشد که شایان ذکر است که قبلا مابه ازایش کائوچوی طبیعی بوده که هم اکنون کائوچوی مصنوعی را تولید میکند.

۵۰ هزار تن مابقی آن هم رافینت است که به پتروشیمی «شیمی بافت» ارسال میشود و در آنجا هم از آیزوبوتن آن استفاده میکنند و مابقی هم به پتروشیمی امیرکبیر برگردانده میشود.

بازارهای هدف این واحد در ابتدا صادراتی بود. اما هم اکنون عمدتا به پتروشیمی تخت جمشید ارسال میشود.

خوراک

۱۰۵ هزار تن در سال اتیلن از واحد الفین

مصارف

بعنوان مواد اولیه جهت ساخت لاستیکهای مصنوعی و پلیمرهای مقاوم مانند: PBR، ABS، BDSR

بیانیه خط مشی امنیت اطلاعات

شرکت پتروشیمی امیرکبیر در جهت انجام ماموریت خود، و در راستای اهداف امنیتی و کاهش حوادث مرتبط با امنیت اطلاعات، اقدام به استقرار سیستم مدیریت امنیت اطلاعات در کلیه فرآیندهای کسب و کاری شرکت در محدوده مدیریت فناوری اطلاعات براساس استاندارد ISO27001:2013 نموده است.

در این راستا شرکت متعهد به رعایت اصول و موارد ذیل میباشد:

تعریف، تائید، تصویب، اصلاح و اجرای رویههای امنیت اطلاعات در شرکت و نظارت بر حسن اجرای آن با در نظر گرفتن موارد زیر در رویههای امنیت اطلاعات شرکت:

اطمینان از محرمانگی اطلاعات با جلوگیری از دسترسیهای غیرمجاز

اطمینان از صحت و یکپارچگی وعدم تغییرات ناخواسته اطلاعات

اطمینان از در دسترس بودن اطلاعات برای فرایندهای کسبوکار جهت افراد مجاز

اطمینان از رعایت کلیه الزامات بالادستی و داخلی و موارد قانونی

اطمینان از مدیریت مخاطرات مرتبط با تهدیدها و آسیب¬پذیری¬ها

تدوین، اجرا، نگهداری و تست طرح استمرار کسب و کار

برطرفسازی مخاطرات مرتبط با امنیت اطلاعات

توسعه شبکه کامپیوتری شرکت به صورت امن

توسعه و تامین نرم افزارهای شرکت به صورت امن

کاهش حوادث مرتبط با امنیت اطلاعات با اطمینان از گزارششدن کلیه حفرهها و تهدیدات امنیتی موجود در شرکت و رسیدگی دائمی به آنها

توسعه فرهنگ امنیت فناوری اطلاعات در سطح شرکت با اطمینان از فرهنگسازی و آموزشهای امنیت اطلاعات برای تمامی پرسنل

توسعه صلاحیتها و مشارکت کارکنان شرکت در راستای بهبود مستمر سیستم مدیریت امنیت اطلاعات

مدیریت شرکت متعهد است که منابع و امکانات لازم برای براورده نمودن الزمات این استاندارد و تحقق محورهای فوق را فراهم آورد و از اهداف و برنامههای مرتبط حمایت کند.

همچنین خط مشی مدیریت امنیت اطلاعات توسط تمامی همکاران شرکت درک گردیده و به صورت سالیانه و بر حسب نیاز مورد بازنگری قرار میگیرد.

تاریخچه

مجری طرح الفین ششم

شرکت ملی صنایع پتروشیمی به منظور سرعت بخشیدن به فعالیتهای اجرائی طرحهای توسعه صنایع پتروشیمی و استفاده از مشارکت و سرمایهگذاری داخلی و خارجی اقدام به تأسیس شرکت پتروشیمی امیرکبیر (سهامی عام) به عنوان مجری طرهای در دست اجرا نمود. دراین راستا در اردیبهشت ۱۳۷۷، شرکت پتروشیمی امیرکبیر به عنوان مجری طرح الفین ششم انتخاب شد. طرح الفین ششم انتخاب شد. طرح الفین ششم از طرحهای مصوب برنامه پنجساله دوم شرکت ملی صنایع پتروشیمی محسوب میشد.

پتروشیمی امیرکبیر تولید کننده متنوعترین محصولات پلیمری شامل پلی اتیلن سنگین، پلی اتیلن سبک، و پلی اتیلن سبک خطی در سطح کشور است که با ارائه محصولات خود در بازارهای داخلی و خارجی، جایگاه مهمی در صنعت پتروشیمی ایران را داراست.

این مجتمع افتخار این را دارد که ساخت کورههای واحد الفین، ساخت راکتور تبدیل اتیلن در واحد الفین و ساخت راکتورهای پلی اتیلن سنگین را برای اولین بار در داخل کشور انجام داده است.

منبع : سایت رسمی پتروشیمی امیرکبیر

گردآوری: سایت انرژی ها