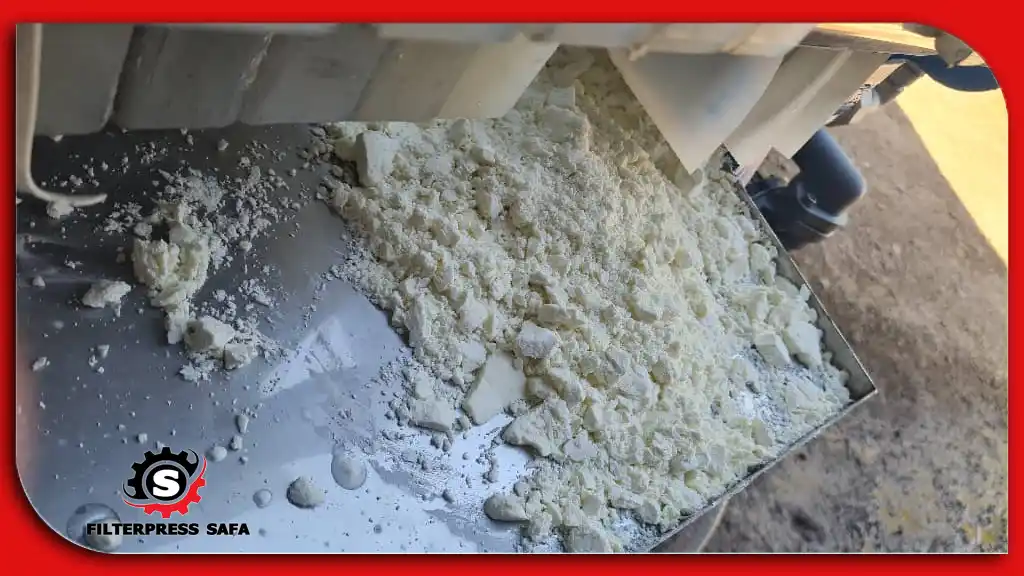

کیک فیلتر پرس به ماده جامد حاصل از فرایند فیلتراسیون توسط دستگاه فیلتر پرس گفته میشود که پس از جداسازی مایع از مخلوطهای دوغابی یا معلق، روی سطح فیلتر تشکیل میشود. این ماده جامد نقش بسیار مهمی در بهینهسازی فرایندهای صنعتی و مدیریت مواد زائد ایفا میکند و خواص فیزیکی و شیمیایی آن بر کارایی کل سیستم تأثیرگذار است.

فیلتر پرس دستگاهی است که از چندین صفحه فیلتر به همراه فشار هیدرولیکی تشکیل شده است. در دستگاه فیلتر پرس ، دوغاب یا مخلوط مایع و جامد تحت فشار وارد میشود و مایع از صفحات فیلتر عبور میکند، در حالی که ذرات جامد روی صفحه فیلتر تجمع یافته و کیکی متراکم تشکیل میدهند. ضخامت، چگالی و میزان رطوبت کیک به نوع مواد اولیه، فشار اعمال شده، زمان فیلتراسیون و ویژگیهای فیلتر بستگی دارد.

پارامترهای تأثیرگذار بر کیفیت کیک فیلتر پرس

فشار اعمالی: افزایش فشار منجر به کاهش رطوبت و افزایش چگالی کیک میشود اما فشار زیاد ممکن است باعث ترکخوردگی یا آسیب ساختاری به کیک شود.

نوع و اندازه ذرات: ذرات ریزتر منجر به کیک متراکمتر و با رطوبت کمتر میشوند ولی گرفتگی سریعتر فیلتر را به همراه دارند.

ویژگیهای دوغاب: ترکیب شیمیایی و خواص فیزیکی دوغاب تاثیر زیادی بر ساختار کیک دارد، مانند حضور مواد چسبنده یا پراکندگی ذرات.

نوع فیلتر: جنس، اندازه منافذ و کیفیت صفحه فیلتر نقش تعیینکنندهای در شکلگیری کیک دارد.

صنایع معدنی: جداسازی و بازیابی مواد معدنی، تولید کنسانتره

صنایع غذایی: تصفیه روغنها، آبمیوهها و سایر محصولات غذایی

صنایع دارویی و شیمیایی: جداسازی ترکیبات، تصفیه مواد شیمیایی

تصفیه فاضلاب: کاهش حجم لجن و مدیریت پسماند

یکی از چالشهای اصلی در فرایند فیلتراسیون با استفاده از فیلتر پرس، تجمع بیش از حد ذرات جامد روی صفحات فیلتر و گرفتگی منافذ آن است. این مسئله باعث کاهش جریان سیال و افت راندمان فیلتراسیون میشود که در نهایت زمان عملیاتی دستگاه را افزایش داده و هزینههای نگهداری را بالا میبرد.

راهکارها:

استفاده از صفحات فیلتر با جنس و طراحی پیشرفته که دارای منافذ بهینه برای جلوگیری از تجمع ذرات هستند.

بهکارگیری افزودنیهای شیمیایی (مانند عوامل فلوکولانت و پلیمرهای منعقد کننده) برای افزایش حجم ذرات و تسهیل جداسازی آنها، که به کاهش گرفتگی و افزایش سرعت فیلتراسیون کمک میکند.

اجرای عملیات شستشوی دورهای صفحات فیلتر با استفاده از روشهایی مانند شستشوی معکوس (Backwash) یا تمیزکاری مکانیکی برای حفظ کارایی فیلتر و افزایش عمر آن.

بهینهسازی شرایط عملیاتی مانند فشار و دبی ورودی برای جلوگیری از ایجاد فشار بیش از حد که میتواند باعث انباشت ذرات و آسیب به فیلتر شود.

وجود رطوبت بیش از حد در کیک فیلتر پرس علاوه بر کاهش ارزش ماده جامد، مشکلاتی در حملونقل و ذخیرهسازی ایجاد میکند و ممکن است باعث افزایش هزینههای خشککردن و دفع پسماند شود. رطوبت بالا همچنین میتواند نشاندهنده ناکارآمدی فرایند فیلتراسیون باشد.

راهکارها:

تنظیم دقیق فشار عملیاتی؛ افزایش فشار تا حد مجاز میتواند مقدار مایع باقیمانده در کیک را کاهش دهد.

کنترل زمان فیلتراسیون به گونهای که زمان کافی برای تخلیه کامل مایع از کیک فراهم شود، ولی از زمانهای اضافی که منجر به کاهش بازدهی میشود جلوگیری گردد.

استفاده از پیشفشردهسازی یا تزریق هوا در انتهای فرآیند برای افزایش خشککردن کیک.

بهبود طراحی فیلتر پرس از جمله نوع و جنس پارچههای فیلتر که نقش مهمی در تسهیل خروج مایع دارند.

استفاده از افزودنیهای جذبکننده رطوبت یا تغییر در ترکیب شیمیایی دوغاب برای کاهش میزان رطوبت.

تخلیه کیک از صفحات فیلتر به دلیل چسبندگی بیش از حد کیک به سطح فیلتر یا ساختار نامناسب صفحات یکی از مشکلات رایج است که میتواند باعث توقفهای طولانیمدت دستگاه و کاهش بهرهوری شود.

راهکارها:

طراحی بهینه صفحات فیلتر با استفاده از مواد ضد چسبندگی و ساختار هندسی مناسب که تخلیه کیک را تسهیل میکند.

بهرهگیری از مکانیزمهای اتوماتیک باز و بسته شدن صفحات که به تخلیه سریعتر و منظم کیک کمک میکند.

استفاده از لرزشهای مکانیکی یا ضربههای کنترل شده به صفحات فیلتر برای جدا کردن کیک.

به کارگیری هوای فشرده یا جریانهای پرفشار هوا جهت کمک به تخلیه کامل کیک.

انتخاب پارچه فیلتر با ویژگیهای مناسب ضد چسبندگی و مقاومت مکانیکی کافی.

این راهکارها و توصیهها به طور کلی میتوانند مشکلات رایج در فرایند فیلتر پرس و کیک تولید شده را به حداقل برسانند و باعث افزایش بهرهوری، کاهش هزینههای عملیاتی و بهبود کیفیت محصول نهایی شوند. توجه به طراحی صحیح تجهیزات، انتخاب مواد اولیه با کیفیت و کنترل دقیق شرایط فرایند، از عوامل کلیدی در موفقیت عملیات فیلتراسیون صنعتی هستند.

کیک فیلتر پرس از اجزای کلیدی در فرایندهای صنعتی فیلتراسیون است که بهبود خواص آن میتواند منجر به افزایش بهرهوری، کاهش هزینهها و بهبود کیفیت محصولات شود. شناخت دقیق عوامل موثر و بکارگیری فناوریهای نوین میتواند بهرهوری سیستمها را به طور چشمگیری افزایش دهد.