فلوسوئیچ (Flow Switch) تجهیزی حفاظتی در ابزار دقیق است که وجود یا عدم وجود جریان سیال—هوا، بخار یا مایع—را تشخیص میدهد و با رسیدن فلو به آستانهٔ تنظیمی (Set Point)، کنتاکت الکتریکی را قطع یا وصل میکند تا فرمان لازم به پمپ، شیر برقی یا مدار ایمنی ارسال شود. این سوئیچها در مدلها و برندهایی مانند Endress+Hauser، Honeywell و Johnson Controls عرضه میشوند. انتخاب صحیح باید بر پایهٔ شرایط فرایندی، محدودهٔ جریان، نوع اتصال و ماهیت سیال (دما/فشار/ویسکوزیته/تمیزی) انجام شود و در صنایع، تاسیسات تجاری و حتی کاربردهای مسکونی برای تشخیص، نظارت و کنترل سادهٔ جریان بهکار میروند.

پیش از انتخاب، نوع سیال، دما/فشار، تمیزی/ویسکوزیته، سایز لوله، نوع اتصال، هیسترزیس و نوع خروجی (SPDT، PNP/NPN، دو سیمه) را دقیق مشخص کنید تا از چشمکزدنهای ناخواسته و خطاهای ناشی از آشفتگی جریان جلوگیری شود. انواع رایج:

پدالی/تیغهای: تیغهٔ داخل مسیر با رسیدن جریان به حد تنظیمی جابهجا میشود و کنتاکت را فعال میکند؛ راهحل اقتصادی برای حفاظت پمپ/چیلر/اطفا.

پیستونی: فشار دینامیکی سیال، پیستون فنردار را در نقطهٔ تنظیم حرکت میدهد؛ مناسب دبیهای کم و مایعات با پایداری خوب.

مغناطیسی (Reed): شناور مغناطیسی در اثر جریان، ریدسوئیچ را تحریک میکند؛ کاربردی در آب و فاضلاب، با ایزولاسیون الکتریکی از سیال.

اولتراسونیک: تغییر پاسخ امواج فراصوت (Inline یا Clamp-on) نشاندهندهٔ وجود/عدموجود جریان است؛ غیرتهاجمی و بدون افت فشار.

توربینی: برخورد سیال، روتور را میچرخاند؛ سرعت چرخش با سرعت جریان همبستگی دارد و سیگنال ON/OFF تولید میشود؛ مناسب آب تمیز.

پیزو: المان پیزوالکتریک به تغییرات فشار/ارتعاش ناشی از عبور سیال حساس است؛ زمان پاسخ بسیار کوتاه، مناسب فرایندهای سریع.

ترمال: سنسور گرمشونده در حضور جریان، حرارت بیشتری از دست میدهد و تغییر دما به سیگنال سوئیچ تبدیل میشود؛ مخصوص گازها و دبیهای بسیار پایین.

درونخطی (Pipe Tee): تیغه داخل بدنهٔ اینلاین تعبیه میشود و در Set Point کنتاکت تغییر وضعیت میدهد؛ نصب جمعوجور برای مدارهای بسته.

۱) فلوسوئیچ مایع

برای پایش/کنترل جریان مایعات در سیستمهای آب، خطوط نفت، صنایع شیمیایی و HVAC بهکار میرود. طراحی آنها با درنظرگرفتن ویسکوزیته، دما/فشار، تمیزی سیال و جنس بدنه/آببندی (مثلاً SS316L برای خورندهها) انجام میشود. در بازهی وسیعی از دبی و ویسکوزیته قابل اطمیناناند و با تنظیم صحیح Set Point و هیسترزیس از چشمکزدن پمپ جلوگیری میکنند.

۲) فلوسوئیچ گاز

برای تشخیص و نظارت بر جریان گازها در خطوط گاز شهری و فرآیندهای صنعتی (هوا، گاز طبیعی و گازهای صنعتی) استفاده میشود. بهدلیل تراکمپذیری گاز، انتخاب و کالیبراسیون باید با توجه به فشار و دمای عملیاتی و شرایط رگولاتورها انجام شود؛ مدلهای ترمال و اولتراسونیک در دبیهای پایین و نصبهای غیرتماسی کارایی بالایی دارند.

ماموریت فلوسوئیچ تشخیص «وجود/عدم وجود جریان» در خط لوله و صدور فرمان قطع/وصل (ON/OFF) به مدار فرمان است. با عبور سیال، انرژی جریان به المان حسگر—مثل پدل/تیغه، پیستون فنردار یا سنسور حرارتی—اعمال میشود؛ این تغییر فیزیکی توسط مکانیزم سوئیچ تشخیص داده شده و خروجی الکتریکی تغییر وضعیت میدهد.

در عمل، وقتی وضعیت جریان غیرعادی شود (مثلاً بیجریانی، کمجریانی یا بیشجریانی نسبت به Set Point)، فلوسوئیچ میتواند پمپ، شیر برقی، موتور یا آلارم را فعال/غیرفعال کند و بهعنوان یک اینترلاک حفاظتی از تجهیزات و فرآیند محافظت نماید. ستپوینت و هیسترزیس بهگونهای تنظیم میشوند که از چشمکزدن بیهوده (Chattering) در نزدیکی نقطه سوئیچ جلوگیری شود.

علاوه بر فرمان قطع/وصل، بسیاری از مدلها قابلیت تولید سیگنال هشدار در عبور از مرزهای تعیینشده را دارند تا اپراتور یا PLC پیش از وقوع آسیب، اقدام اصلاحی انجام دهد.

فلوسوئیچها با تشخیص بهموقع «وجود/عدموجود جریان» از تجهیزات و فرایند حفاظت میکنند و هزینه بهرهبرداری را پایین میآورند. مهمترین مزایا:

کنترل و نظارت مؤثر بر جریان با فرمان قطعی/وصلی دقیق در نقطهٔ تنظیم (Set Point).

حفاظت تجهیز؛ جلوگیری از خشککار کردن پمپ، کاویتاسیون، فرسایش و خرابی زودهنگام.

نصب و راهاندازی ساده و نگهداری کمهزینه.

قابلیت اطمینان و طول عمر بالا در مدلهای صنعتی.

مقرونبهصرفه نسبت به فلومترها برای وظایف ON/OFF.

بهبود بهرهوری انرژی با جلوگیری از کار بیهودهٔ پمپ/موتور.

سازگار با انواع سیالات (مایع/گاز) با انتخاب فناوری مناسب.

حفاظت از پمپها: قطع خودکار در بیجریانی/کمجریانی برای پیشگیری از کاویتاسیون و آسیب. نمونهٔ رایج: پمپ حرارتی استخر و مدارهای سیرکولاسیون آب.

HVAC: پایش جریان آب/هوا در چیلر، هواساز و بویلر؛ فرمان به پمپ، آلارم یا شاتداون برای جلوگیری از یخزدگی، داغی بیشازحد یا عدمتعادل هیدرولیکی.

سیستمهای اطفای حریق (اسپرینکلر): تشخیص جریان آب هنگام عملکرد آبپاشها، صدور آلارم و تریپ سیستمهای ایمنی و کنترل ساختمان.

تصفیه آب: نظارت بر دبی مراحل مختلف فرایند برای کیفیت پایدار و بهرهبرداری ایمن.

صنایع فرایندی: مدارهای خنککاری، روانکاری، فرآورش شیمیایی، خطوط نفت و گاز؛ حفظ نرخ جریان هدف و جلوگیری از آسیب تجهیز.

بویلرها: جلوگیری از روشنشدن در شرایط کمجریانیِ آب؛ در دیگهای گازسوز، جلوگیری از آتشگیری قبل از تخلیهٔ ایمن گاز توسط فن و دودکش.

صنایع بهداشتی (Hygienic): مواد غذایی، دارویی و پزشکی؛ بدنهٔ استنلساستیل، آببندی کامل و طراحی بهداشتی برای CIP/SIP.

سیستمهای خنککننده/چیلر: پایش پیوستهٔ جریان آب سرد/مبرد؛ تشخیص کمجریانی ناشی از خرابی پمپ، گرفتگی فیلتر یا نشتی و صدور فرمان اصلاحی.

ایمنسازی خط: شیر را ببندید، خط را دشارژ/تهویه کنید.

مکان نصب: بخش آرام جریان با طول مستقیم کافی (≈10D قبل، 5D بعد)، دور از ارتعاش؛ فلش بدنه = جهت جریان.

آمادهسازی و بستن: برش تمیز، پلیسهگیری، آببندی مناسب (PTFE/گسکت)، گشتاور بیشازحد ندهید؛ وضعیت توصیهشدهٔ سازنده (افقی/عمودی).

اتصالات: هممحوری و نشتیگیری رزوه/فلنج/اینلاین را چک کنید.

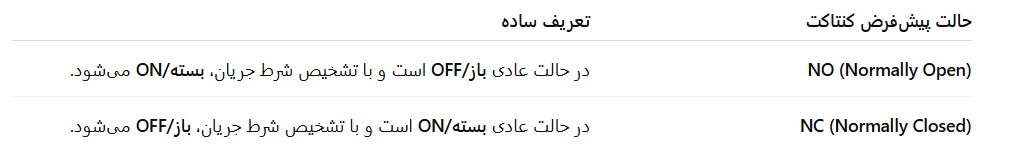

سیمکشی: NO/NC و ارت طبق نقشه، تطابق ولتاژ/جریان کنتاکت با مدار فرمان.

تنظیم و تست:Set Point و (در صورت وجود) هیسترزیس را تنظیم کنید؛ با برقراری تدریجی جریان، عملکرد سوئیچ/آلارم را در حالتهای کمجریانی و بیجریانی تست کنید.

محل نصب: دسترسی آسان برای نصب/تعمیر، دور از ضربه و لرزش. ارتفاع مناسب برای جلوگیری از آسیب مکانیکی.

جهت و وضعیت:روی لولهٔ افقی، بالای لوله نصب شود تا زنگزدگی/رسوب وارد محفظه نشود. روی لولهٔ عمودی، در مسیر جریان روبهبالا نصب گردد.

طول مستقیم: از زانویی/سهراهی/شیر فاصله بگیرید (حداقل ≈ ۲۰ سانتیمتر دو طرفه یا طبق دیتاشیت).

آمادهسازی و آببندی: لبهبرداری، تمیزکاری، استفاده از گسکت/نوار PTFE مناسب؛ گشتاور بیشازحد ندهید.

نگهداری فوری پس از نصب: بدنه را خشک کنید تا از زنگزدگی جلوگیری شود.

مستندات و ایمنی: دستورالعمل سازنده را دقیق بخوانید؛ ابزار درست بهکار ببرید؛ در صورت عدم اطمینان از متخصص کمک بگیرید.

جریان را برقرار کنید و مشاهده کنید سوئیچ در Set Point تغییر وضعیت میدهد (NO/NC).

برای کنترل دقت، فلومتر مرجع کنار سوئیچ قرار دهید و نرخ جریان را بهصورت تدریجی از نقاط سوئیچ عبور دهید.

در صورت عدم عملکرد، اتصالات الکتریکی، تغذیه و سالمبودن کنتاکت را بررسی کنید.

نتیجهٔ تست (Set Point، هیسترزیس، وضعیت NO/NC) را ثبت کنید تا در سرویسهای بعدی مرجع باشد.

سوئیچ نمیزند یا دیر میزند:

تغذیه و سیمکشی NO/NC را بررسی کنید؛ آستانه تنظیمی ممکن است نادرست/دِریفت کرده باشد → کالیبراسیون/تنظیم مجدد.

چَترینگ (چشمکزدن روی ستپوینت):هیسترزیس ناکافی، آشفتگی جریان یا محل نصب نامناسب (کمبود طول مستقیم) → افزایش هیسترزیس، اصلاح محل نصب/آرامسازی جریان.

گیر مکانیکی در پدالی/پیستونی: رسوب/ذرات یا تاب مکانیکی پره/پیستون → تمیزکاری، تعویض اورینگ/فنر، اطمینان از حرکت آزاد قطعه.

خطای ناشی از خوردگی/رطوبت:آثار ترک، زنگزدگی، اتصالات شُل، تجمع ذرات در محفظه → تعمیر یا تعویض واحد معیوب؛ انتخاب متریال سازگار

ناهمخوانی با شرایط فرایندی: تغییر دما/فشار یا تغییر نوع سیال نسبت به طراحی → بازنگری دیتاشیت و انتخاب مدل/تنظیمات متناسب.

مقاله حاضر توسط تیم فنی تدبیر اندیشان هوشیار (برند مارش شاپ) با هدف ترویج دانش اتوماسیون صنعتی و ارتقای آگاهی مهندسان و علاقهمندان این حوزه تهیه شده است.