در سیستمهای اتوماسیون صنعتی، تجهیزات متعددی مانند سنسورها، کنترلرها (PLC) و عملگرها بهصورت هماهنگ عمل میکنند تا فرایندهای تولید و کنترل با دقت بالا انجام شود. هر یک از این تجهیزات وظیفهای مشخص دارند و در سطح خاصی از شبکه صنعتی فعالیت میکنند.

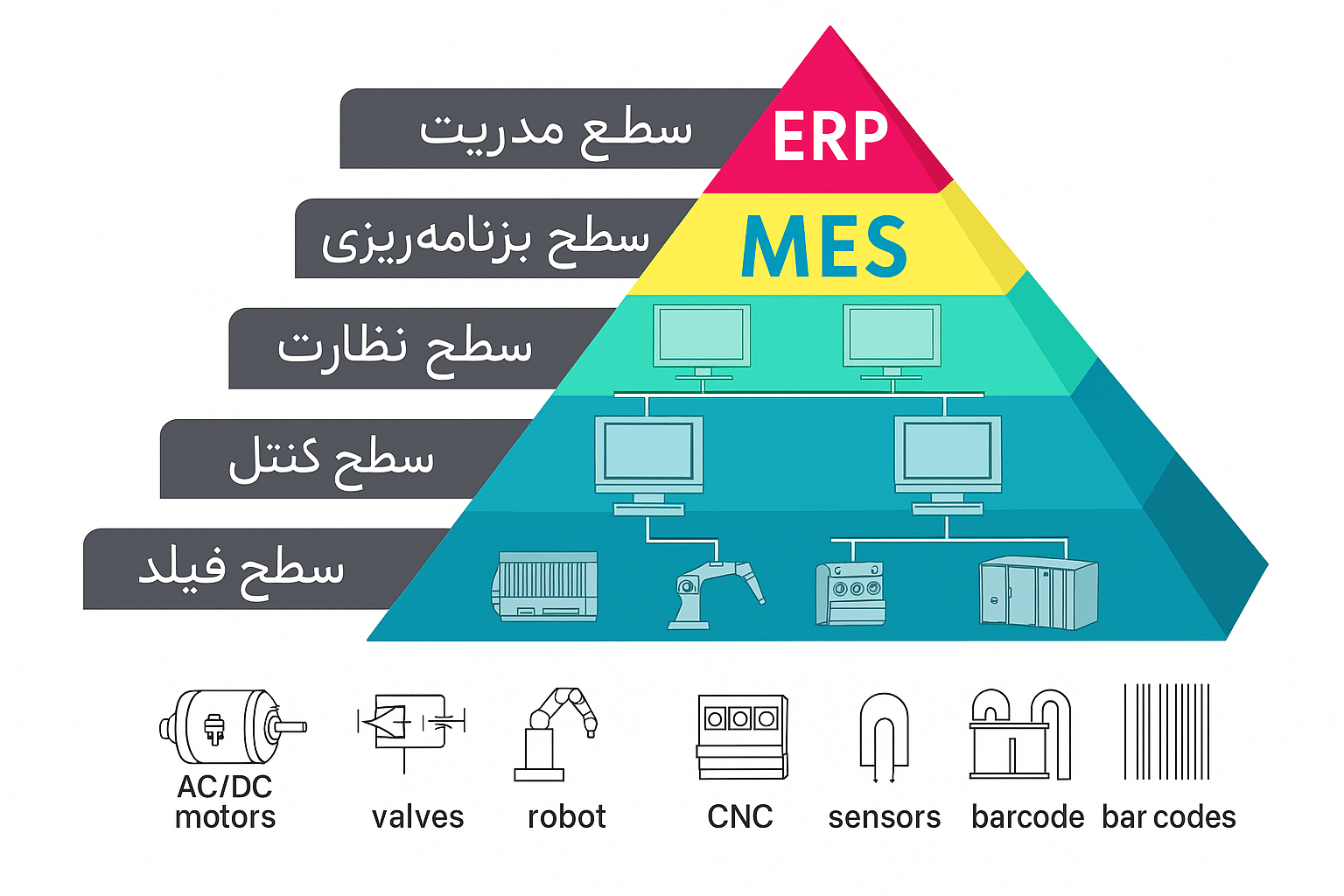

از آنجا که ماهیت و جایگاه این اجزا یکسان نیست، ارتباط میان آنها از طریق استانداردها و پروتکلهای صنعتی مانند PROFINET، Profibus یا Modbus برقرار میشود. برای تفکیک بهتر این سطوح و بهبود عملکرد شبکه، ساختاری به نام هرم اتوماسیون صنعتی (Industrial Automation Pyramid) تعریف شده است.

این هرم شامل پنج سطح اصلی است که از پایینترین لایه (تجهیزات فیزیکی و سنسورها) تا بالاترین سطح (مدیریت و تحلیل دادهها) امتداد دارد. هر سطح، داده را از سطح پایینتر دریافت و پردازش کرده و به لایه بالاتر منتقل میکند تا تصمیمگیریها دقیقتر و کنترل فرآیندها کارآمدتر انجام شود.

در این مدل سلسلهمراتبی، تجهیزات و نرمافزارهای کنترلی در پنج سطح اصلی دستهبندی میشوند:

سطح فیلد (Field Level)

سطح کنترل (Control Level)

سطح سرپرستی و نظارت (Supervisory Level)

سطح برنامهریزی (Planning Level)

سطح مدیریت (Management Level)

شناخت دقیق این سطوح برای مهندسان و تکنسینهای حوزه اتوماسیون صنعتی ضروری است، چرا که ارتباط و هماهنگی میان آنها پایهی عملکرد صحیح کل سیستم به شمار میرود.

سطح فیلد پایینترین بخش هرم اتوماسیون صنعتی است و شامل تجهیزاتی میشود که بهطور مستقیم با فرایند فیزیکی در تماس هستند. در این سطح، دادههای اولیه از محیط یا ماشینآلات جمعآوری شده و فرمانهای کنترلی اجرا میشوند. تجهیزات این بخش شامل سنسورها، عملگرها (Actuators) و دستگاههای اندازهگیری هستند. این اجزا اطلاعاتی مانند دما، فشار، سطح مایع یا موقعیت را اندازهگیری کرده و برای کنترلکنندهها ارسال میکنند.

در مقابل، فرمانهایی نظیر روشن و خاموش شدن موتور، باز و بسته شدن شیرها یا تنظیم سرعت نیز از همین سطح اجرا میشود. از نمونه تجهیزات این سطح میتوان به موتورهای الکتریکی، عملگرهای هیدرولیک و پنوماتیک، سنسورهای مجاورتی (Proximity Sensors) و سوئیچها اشاره کرد. بهطور خلاصه، سطح فیلد چشم و دست سیستم اتوماسیون است؛ دادهها را حس میکند و دستورات را در میدان اجرا مینماید.

در دومین لایه از هرم اتوماسیون، یعنی سطح کنترل، دادههای جمعآوریشده از سطح فیلد تحلیل میشوند و تصمیمهای کنترلی اتخاذ میگردند.

وظیفهی اصلی این سطح اجرای منطقهای کنترلی و ارسال فرمانهای دقیق به تجهیزات سطح فیلد است. کنترلکنندههای صنعتی مانند PLC (Programmable Logic Controller)، CNC و کنترلکنندههای PID از اجزای اصلی این بخشاند.

این کنترلرها دادهها را از سنسورها دریافت کرده، با مقادیر مرجع مقایسه میکنند و بر اساس برنامهریزی منطقی، خروجی مناسب را به عملگرها میفرستند. بهطور ساده، سطح کنترل مغز سیستم اتوماسیون است که دادههای میدانی را به تصمیمهای اجرایی تبدیل میکند.

در سطح سوم، نظارت و تعامل انسان با سیستم کنترلی صورت میگیرد. در این مرحله، دادههای جمعآوریشده از کنترلرها در قالبهای گرافیکی نمایش داده میشوند تا اپراتور یا مهندس بتواند وضعیت فرایند را در لحظه مشاهده کرده و در صورت نیاز، اقدام اصلاحی انجام دهد. دو سیستم کلیدی در این سطح نقش اصلی دارند:

HMI (Human Machine Interface): نمایشگر گرافیکی برای مشاهده و کنترل وضعیت تجهیزات صنعتی.

SCADA (Supervisory Control and Data Acquisition): سامانهای پیشرفتهتر برای ثبت، تحلیل و ذخیره دادههای فرایند در شبکه صنعتی.

در صنایع بزرگ مانند نیروگاهها، پالایشگاهها و پتروشیمیها، سیستم SCADA امکان کنترل متمرکز و نظارت سراسری را فراهم میکند. بهطور خلاصه، سطح Supervisory پل ارتباطی میان کنترل فنی و تصمیمگیری مدیریتی است.

در این سطح از نرمافزارهای مدیریتی پیشرفتهای مانند MES (Manufacturing Execution System) استفاده میشود. MES یا همان «سیستم اجرایی تولید»، تمامی مراحل تولید از تأمین مواد اولیه تا تحویل محصول نهایی را مدیریت میکند.

این سیستم به مدیران کارخانه کمک میکند تا بر فرآیندهایی نظیر سفارش، کنترل کیفیت، زمانبندی تولید و تحویل کالا نظارت داشته باشند و بر اساس دادههای دقیق تصمیمگیری کنند. MES در واقع پلی بین لایه کنترلی و مدیریت سازمان است.

در رأس هرم اتوماسیون، سطح مدیریت یا Information Level قرار دارد که تمرکز آن بر تصمیمگیریهای کلان، تحلیل دادهها و برنامهریزی منابع سازمانی است. در این سطح از سیستم ERP (Enterprise Resource Planning) استفاده میشود تا دادههای مالی، فروش، منابع انسانی و تولید بهصورت یکپارچه در اختیار مدیران قرار گیرد.

ERP به مدیران دیدی جامع از عملکرد کل سازمان میدهد و با بهینهسازی منابع، بهرهوری و شفافیت را افزایش میدهد. به بیان ساده، سطح مدیریت مغز تصمیمگیر سازمان است که دادههای لایههای پایینتر را به استراتژی اجرایی تبدیل میکند.

هرم اتوماسیون صنعتی، نقشهای از ارتباط میان دادههای میدانی، تصمیمهای کنترلی و مدیریت سازمانی است.

درک این ساختار به مهندسان کمک میکند تا بدانند چگونه اطلاعات از سطح سنسور تا ERP جریان پیدا میکند و چطور میتوان با طراحی درست شبکه، بهرهوری سیستم را افزایش داد.

مقاله حاضر توسط تیم فنی تدبیر اندیشان هوشیار (مارش) با هدف ترویج دانش اتوماسیون صنعتی و ارتقای آگاهی مهندسان و علاقهمندان این حوزه تهیه شده است.