نظارت و کنترل فرآیندهای تولید به جای پشتیبانی از طریق سیمها و اتصالات که در اکثر تاسیسات امروزی وجود دارد به ابزارهای بی سیم نیاز دارد. در نتیجه برای افزایش بهره وری، رهبران صنعت بر روی راههایی برای بهبود قابلیت های عملیاتی خود با حفظ کیفیت بالا و هزینه کم تمرکز می کنند.

پیشرفتهای کنونی در زمینه ابزار دقیق، نتیجه ادغام حوزههای مختلف مانند برق، مکانیک، فناوری اطلاعات، ارتباطات، نرمافزار و... است. تمرکز فعلی بر تولید هوشمند، ابزار دقیق دیجیتال، تجزیه و تحلیل پیشرفته و اینترنت صنعتی اشیا (IIoT) است. استفاده از تولید شبکه ای، ارتباطات متقابل، تبادل داده و اطلاعات در سراسر شرکتهای صنعتی به میزان قابل توجهی در حال رشد است و یکپارچگی، امنیت سایبری و ارتباطات را بسیار مهم می کند.

از فناوری های جدید در این زمینه میتوان به سنسورهای لبه (Edge Sensors)، طراحی سیستم ابزار بی سیم (Wireless Instrument System) ، جریان سنج سونار (Sonar Flow Meter) و... که نمونه هایی از پیشرفت ها در زمینه ابزار دقیق هستند اشاره کرد.

1- ابزار دقیق بی سیم (Wireless Instrumentation)

ابزار دقیق بیسیم یک حوزه بسیار امیدوارکننده است که در آن شرکتها روی فرستندههای بیسیم، شبکههای حسگر بیسیم، و... کار میکنند، در حالی که دستورالعملهای ISA100 از ISA (انجمن ابزار دقیق، سیستمها، اتوماسیون) Wireless HART از گروه Field Comm را دنبال میکنند.

توپولوژی های مختلفی در طراحی بی سیم استفاده می شود که در زیر مورد بحث قرار می گیرد:

• شبکه های ستون فقرات قطعات مختلف شبکه (مش Wi-Fi ، چتر دیجیتال LTE ، یا یک راه حل نقطه به نقطه) را به هم متصل می کنند که امکان تبادل اطلاعات بین شبکه های محلی یا زیرشبکه های مختلف را فراهم می کند.

• در پیکربندی های Star to Backbone ، ستون فقرات تنها یک سوئیچ است که شبکه های محلی را به هم متصل می کند.

• شبکه مش دستگاه از گروهی از دستگاه ها پشتیبانی می کند.

• در شبکه همتا به همتا، چند دستگاه مش برای برقراری ارتباط مستقیم پیکربندی شده اند، در نتیجه عملکرد نقطه به نقطه را ارائه می دهند که در ثانیه اندازه گیری می شود.

این دروازه ارتباط بین دستگاه ها را از طریق توپولوژی های بی سیم مختلف امکان پذیر می کند.

یک پتنت جالب ایالات متحد از Honeywell (US7936878B2) با سیستم های شبکه ابزار دقیق بی سیم ایمن برای به اشتراک گذاری اطلاعات کلیدگذاری مخفی سروکار دارد. هدف از اختراع این است که ارتباطات ابزار دقیق بی سیم به اندازه کافی در یک محیط صنعتی قابل اعتماد باشد به طوری که ابزار دقیق سیمی موجود با ابزار دقیق بی سیم جایگزین شود.

این سیستم دارای یک مرکز اعتماد امن است که یک کلید تولد (Birth Key) را از طریق یک پیوند محافظت شده به یک دستگاه بیسیم غیرعضو ارائه میکند. دستگاه از کلید برای ارائه یک پیوند امن استفاده میکند. اتصال شبکه خصوصی مجازی اینترنتی (VPN) برای ارسال درخواست عضویت به مرکز استفاده می شود. مرکز درخواست عضویت را تأیید می کند و دستگاه غیرعضو را یک دستگاه بی سیم و عضو می داند. پیوند امن با استفاده از یک کلید رمزنگاری منحصر به فرد از مرکز که لیستی از کلیدها را حفظ می کند، از نظر رمزنگاری محافظت می شود.

در اینجا نگاهی به برخی درخواست های ثبت اختراع میکنیم:

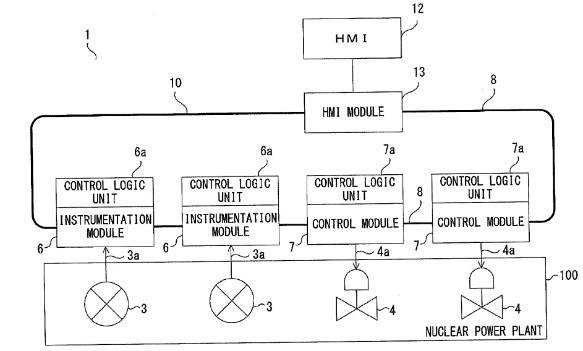

• شرکت میتسوبیشی الکتریک، پتنت خود را برای افشای سیستم کنترل ابزار دقیق برای یک نیروگاه هسته ای ثبت کرده است. این پتنت شامل واحدهای منطق کنترلی است که در ماژول های ورودی/خروجی پیاده سازی شده و محاسبات کنترلی مختلفی را برای دستگاه های میدانی انجام می دهد. این اختراع مقدار کابل مورد نیاز برای اتصال ماژول ورودی/خروجی و دستگاه پردازش محاسبات را کاهش می دهد. در هنگام نصب دستگاه های میدانی، با افزایش درجه آزادی در محل واقعی، میزان کابل کاهش می یابد.

عکس ۱

• زیمنس AG اخیراً سه حق ثبت اختراع را ثبت کرده است که مربوط به مونتاژ سنسور فشار است. EP3384263A1 با واحدهای تشخیص جابجایی محوری سروکار دارد که در قسمت بیرونی لوله چیده شدهاند؛ US20180252605A1 یک واحد تشخیص برای تشخیص جابجایی محوری یک غشاء اندازهگیری شده وابسته به فشار به غشا ارائه میکند.

همچنین ثبت اختراع US20180245999A1 یک غشای تحت فشار را فراهم می کند که در دیواره جانبی داخلی لوله محکم شده است، و یک واحد تشخیص برای تشخیص پیچش اتصال وابسته به تغییر شکل غشاء مورد استفاده در ابزار دقیق فرآیند.

• زیمنس همچنین US20180238722A1 را ثبت کرده است، یک سیستم اندازه گیری جریان عبوری که مطابق با روش فشار تفاضلی عمل می کند. سنسور فشار در سمت محیطی لوله به راحتی قابل دسترسی است و همچنین به راحتی مونتاژ شده و قابل تماس است. آرایش اندازه گیری جریان را می توان به راحتی با دقت بالا و قابل تکرار تولید کرد.

عکس ۲ و ۳

2- نوآوری جدید برای فشارسنج های صنعتی (Pressure Gauges)

اندازه گیری فشار یک موضوع کلیدی در بسیاری از کاربردهای فرآیندی در صنایعی مانند شیمیایی، پالایش، نفت و گاز، آب/فاضلاب، نیرو، داروسازی، غذا و نوشیدنی و غیره است. برای به دست آوردن بینش فرآیند، اندازه گیری های محلی فشار به طور سنتی با فشارسنج های لوله بوردون انجام می شود. اندازهگیریهای محلی اغلب توسط پرسنل کارخانه که تجهیزات مجاور را اداره و نگهداری میکنند، مشاهده، خوانده و ثبت میشوند.

عکس ۴ - فشارسنج بوردون

فناوریهای جدید با استفاده از الکترونیک دیجیتال، فناوری جدید سنجش فشار و کاهش قطعات مکانیکی، این گیجهای سنتی را تغییر دادهاند. در اینجا گیجهای فشار لوله بوردون را با فناوری جدید گیج مقایسه میکنیم تا با مزایا و چالشهای ذاتی هر یک آشنا شویم.

در حالی که دادههای جمعآوریشده از گیجهای فشار همچنان برای تأسیسات صنعتی حیاتی هستند، فناوری لوله بوردون چالشهای کاربردی را در شرایط خاص ارائه میکند. عملیات فرآیندی با فشار زیاد ، به ویژه در هنگام راه اندازی، می تواند باعث خرابی این گیج ها شود و در بدترین حالت باعث نشت یا ترکیدن آنها و احتمالاً ایجاد مشکلات ایمنی شود. همانطور که فرآیندها خشن تر می شوند، فشار سنج های لوله بوردون زمانی که سیالات فرآیند به داخل لوله بوردون جریان می یابند تخریب می شوند. با استفاده از فناوری جدید حسگر فشار پیزو مقاومتی (Piezo-Resistive Pressure Sensor)، فرآیند را می توان به کمک یک جداکننده که اثرات فرسایش و خوردگی بر روی گیج فشار را مهار میکند از تماس مستقیم با سنسور ، جدا کرد.

همچنین با لولههای بوردون و سایر اجزای مکانیکی در گیجهای سنتی، فلز میتواند دچار خستگی شود و از کار بیفتد. این می تواند منجر به نشتی شود، به خصوص زمانی که فرآیندها دارای ضربان قابل توجهی هستند، مانند زمانی که مستقیماً در پایین دست پمپ جابجایی مثبت (PD) نصب می شوند.

اکنون که برخی از چالشهای استفاده از فشارسنجهای لوله بوردون را بررسی کردیم، بیایید ببینیم که فناوریهای جدید چگونه مقایسه میشوند:

1- افزایش فشار ناشی از فرآیندهای ضربان دار: فناوری سنسور فشار پیزو مقاومتی مورد استفاده در فشارسنج های دیجیتال طیف گسترده ای از اندازه گیری فشار پایدار را در شرایط ضربانی و سایر شرایط از جمله گیج، مطلق، ترکیب و خلاء فراهم می کند. محدوده فشار لوله بوردون معمولاً دارای محدوده اندازه گیری 5 پی اس آی (0.34 بار) تا 4 کیلو پی اس آی (276 بار) با درجه فشار بیش از حد 125-150٪ مقیاس است که حاشیه محدودی را ارائه می دهد. گیج های دیجیتال فشار بیش از حد تا 150 برابر محدوده مقیاس و رتبه انفجار تا 11000 پی اس آی (758 بار) را ارائه می دهند. همچنین با محدود کردن حرکت عقربه از آسیب فشار بیش از حد محافظت می کند.

2- خوردگی و فرسایش: فناوری سنسور فشار پیزو مقاومتی موجود در فشارسنج های دیجیتالی امکان استفاده از انواع مختلف مواد را برای محافظت در برابر شرایط سخت فرآیند فراهم می کند. گیج های لوله بوردون انتخاب های محدودی برای مواد لوله دارند که اغلب برای فرآیندهای سخت امروزی بهینه نیستند.

3- محدوده دمایی گسترده: از آنجایی که از فناوری سنجش بسیار پیچیده تری استفاده می کنند، گیج های فشار دیجیتال می توانند فشار را در محدوده دمایی فرآیند بسیار وسیع تری ارائه دهند.

4- قرائت دقیق: عیب یابی داخلی بر روی گیج های فشار دیجیتال می تواند مزایای قابل توجهی برای اطمینان از قرائت دقیق داشته باشد. گیج های دیجیتال را می توان با یک نشانگر وضعیت محلی ارائه کرد، مانند یک نشانگر LED که در صورت کارکرد صحیح یک بار در ثانیه به رنگ سبز چشمک می زند، به رنگ کهربایی برای نشان دادن قدرت باتری کم به رنگ نارنجی در می آید و در صورت نیاز به تعمیر و نگهداری قرمز می شود.

5-نصب آسان تر: یکی از موارد دیگری که ممکن است هنگام سفارش گیج مفید باشد این است که مواردی مانند منیفولدها از قبل مونتاژ شده باشند. این باعث صرفه جویی در زمان و کار می شود زیرا نیازی به ردیابی اجزای صحیح و سپس صرف زمان برای مونتاژ آنها نیست. از پیش مونتاژ منیفولد و گیج یک مجموعه نشتی بررسی شده برای نصب ساده و کاهش زمان نصب ارائه می دهد.

عکس ۵ - گیج فشار بیسیم

3-کاربرد فناوری پرینت سه بعدی در سنسور (3D Printing Technology in Sensor)

توسعه حسگرها برای نظارت و محافظت از کیفیت آب، موجودات زنده آبزی و سلامت انسان بسیار مهم است. روشهای سنتی تولید حسگر دارای معایب قابل توجهی هستند، مانند آزادی ساخت کم، انتخاب مواد محدود و هزینه ساخت گران. به عنوان یک روش جایگزین ممکن، فناوری های چاپ سه بعدی به دلیل تطبیق پذیری بالا، ساخت/تغییر سریع، پردازش قدرتمند مواد مختلف و سهولت ادغام با سایر سیستم های حسگر، به طور گسترده ای در توسعه حسگر به کار می روند.

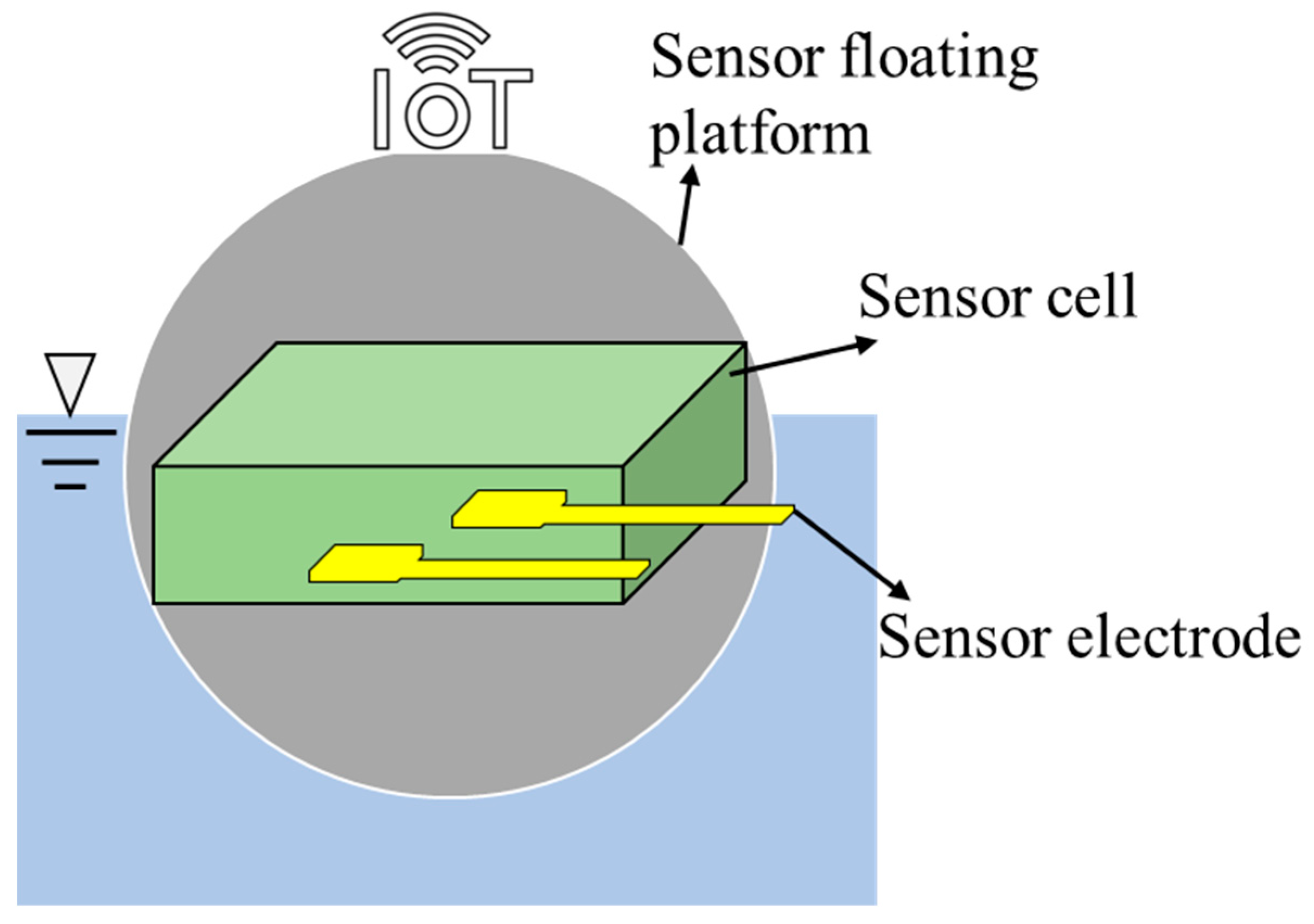

فناوری پرینت سه بعدی در توسعه حسگرهایی برای نظارت و تجزیه و تحلیل کیفیت آب در 10 سال گذشته استفاده شده است. می توان از آن برای توسعه یک پلت فرم شناور پیچیده برای پشتیبانی از قسمت های اصلی حسگر آب، ایجاد یک سلول جدید برای جلوگیری از تداخل و ترکیب موثر نمونه های آب و تولید عناصر حساس مانند الکترودهای انعطاف پذیر استفاده کرد.

کاربردهای پرینت سه بعدی در توسعه حسگرها:

برای نظارت بر کیفیت آب، یک سنسور معمولی از سه جزء تشکیل شده است: سکوی پشتیبانی، سلول حسگر حاوی عناصر حسگر و نمونه آب و عناصر حسگر مانند الکترود برای تشخیص آلاینده های مورد نظر در نمونه آب.

عکس ۶

چاپ سه بعدی با موفقیت برای ساخت اجزای جداگانه و نیز کل حسگرها برای نظارت بر کیفیت آب مانند سختی، کدر بودن و مواد سمی فلزات سنگین استفاده شده است.

توسعه سکوی حسگرها با استفاده از چاپ سه بعدی:

برای تشخیص تغییرات کیفیت آب و جلوگیری از تداخل در هنگام جمعآوری دستی، دو نفر به نام های کینار و برینکمن از چاپ سه بعدی FDM برای ساختن یک پلت فرم شناور سنجش کیفیت آب با استفاده از اکریلونیتریل استایرن اکریلات استفاده کردند. این سکوی شناور در طول تلاطم شدید آب ناشی از موج واژگون نشد. این می تواند توسط چندین حسگر برای اندازه گیری کدری، مقدار کل جامدات محلول (TDS) و دمای آب انجام شود.

در مقایسه با تولید سنتی، این پلت فرم چاپ سه بعدی پتانسیل زیادی برای ایجاد یک شبکه کم هزینه از حسگرها برای نظارت بر داده های ارزشمند برای پیش بینی کیفیت آب نشان داد.

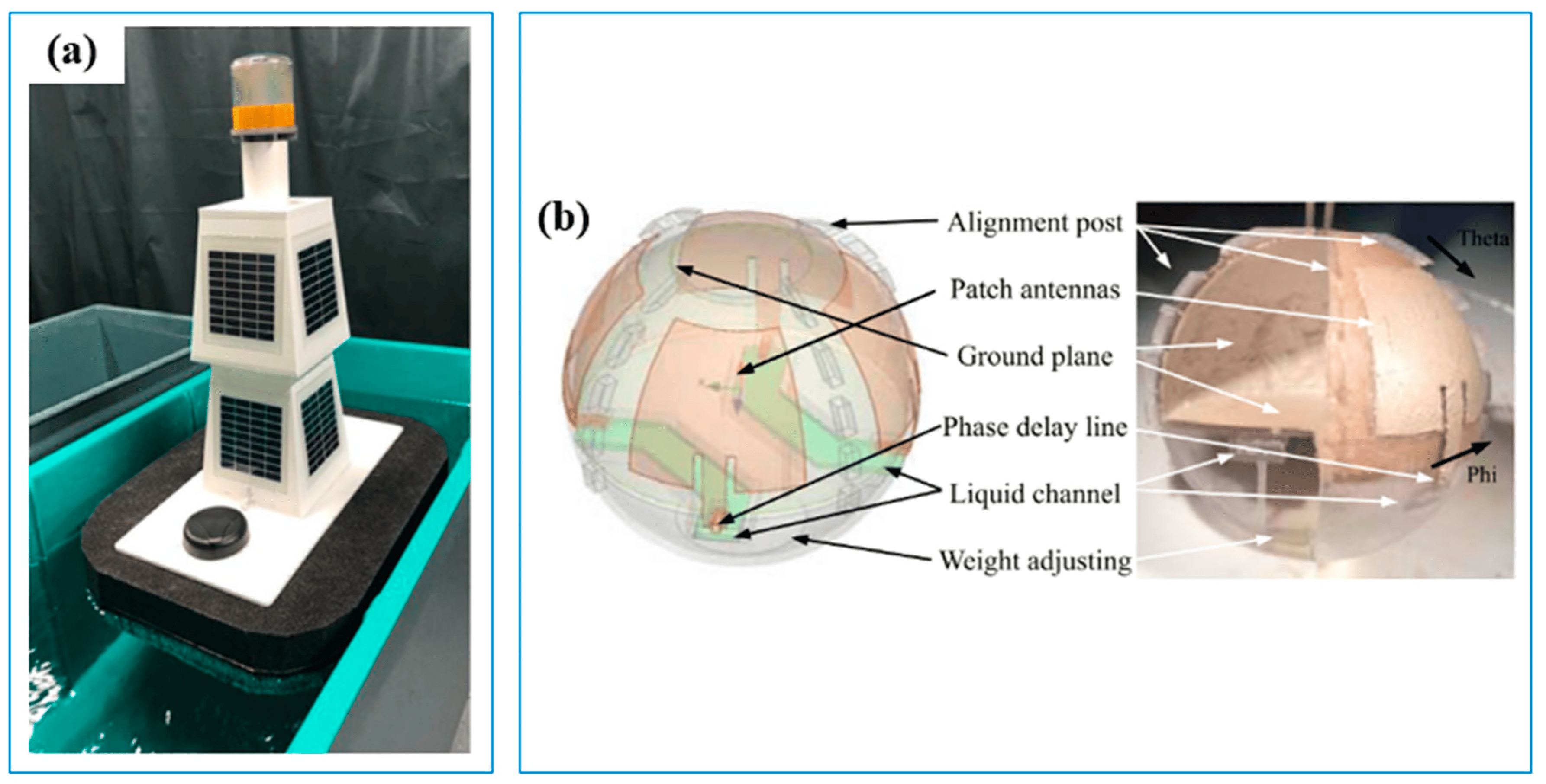

یک چاپگر سه بعدی SLA برای ساخت یک سنسور توپ شناور هوشمند با ساختار پیچیده و یک مهر متالیزاسیون برای تشخیص نشت روغن استفاده شد. ساخت چنین سنسوری با استفاده از روشهای سنتی تقریباً غیرممکن است، اما با فناوری چاپ سهبعدی، میتوان آنها را به راحتی تولید کرد و حتی آنها را برای گسترش کاربردهایشان برای تشخیص و پیشبینی کیفیت آب تغییر داد.

عکس ۷

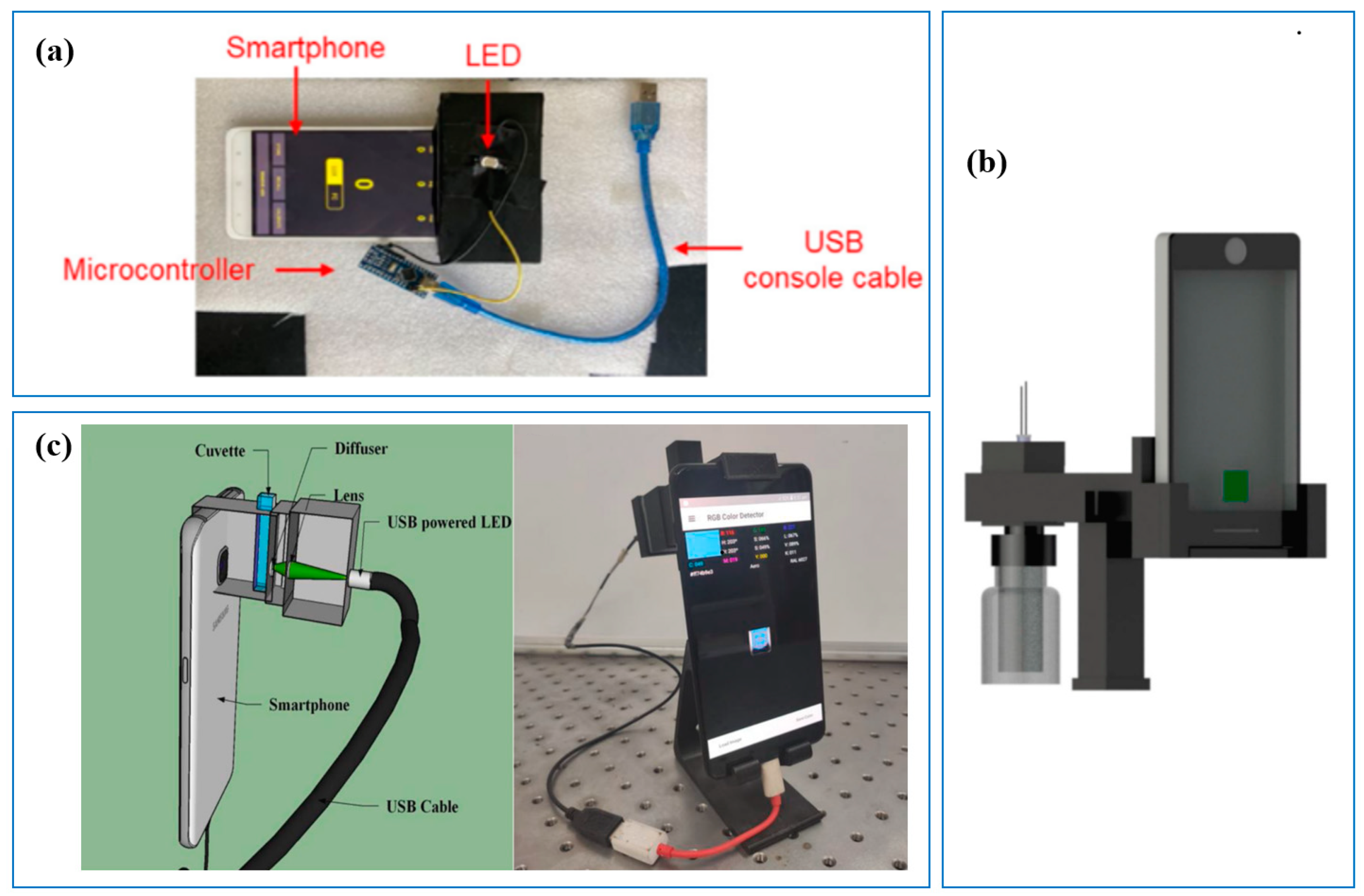

پلتفرم پرینت سه بعدی همچنین می تواند برای فشرده سازی تمام اجزا در یک سیستم استفاده شود، که باعث می شود سیستم حسگر به راحتی کار کند و عملکردها را به راحتی اضافه کند، که منجر به افزایش حساسیت و کارایی می شود. به عنوان مثال، برای استفاده از حسگر نور گوشی هوشمند، گل و همکاران. یک پلت فرم چاپ سه بعدی را با استفاده از روش FFF طراحی کرند تا ظروف نمونه های مختلف (مانند کووت ها و دیسک های غشایی) و اجزای سنجش (مانند گوشی های هوشمند) را در خود جای دهد. این سیستم حسگر فشرده با موفقیت سم 1،3-دی کلرو-2-پروپانول در آب را با نرخ بازیابی 101.95-109.70٪ شناسایی کرد.

عکس ۸

به عنوان یک ابزار قدرتمند، در مقایسه با روش تولید سنتی، پرینت سه بعدی به وضوح چندین مزیت منحصر به فرد را نشان داده است.این ابزار، انعطاف پذیری زیادی برای طراحی و ساخت حسگر فراهم می کند. با تسهیل پرینت سه بعدی، محققان می توانند ساختارهای بسیار پیچیده مانند کره شناور و آرایه حسگر را که ساخت آنها با استفاده از روش های تولید سنتی، ، بسیار سخت یا حتی غیرممکن است طراحی کنند. همچنین می توان گفت که این دستاورد یک رویکرد مقرون به صرفه برای اصلاح و ارتقاء حسگر است.