ضرورتی بهنام ساخت پایدار

در دنیای امروز بحران منابع طبیعی، تغییرات اقلیمی و فشارهای ناشی از توسعه صنعتی، صنایع تولیدی را با چالشهای بیسابقهای مواجه ساخته است. دیگر کارخانهها نمیتوانند مانند گذشته و به هر روشی که خواستند، منابع را مصرف کنند و ضایعات آن را روی زمین رها کنند. مدل اقتصادی سنتی موجب مصرف بیرویه منابع، تولید انبوه ضایعات و تشدید انتشار گازهای گلخانهای شده است. این روند نهتنها پایداری زیستمحیطی را تهدید میکند، بلکه پیامدهای اقتصادی و اجتماعی گستردهای همچون افزایش هزینهها، کاهش امنیت منابع و اختلال در الگوهای آبوهوایی را نیز به همراه دارد.

صنایع تولیدی بهعنوان یکی از بزرگترین مصرفکنندگان انرژی و مواد اولیه، مسئولیت سنگینی در قبال محیطزیست و جامعه دارند. در چنین شرایطی، پیگیری توسعه پایدار در شرکتهای تولیدی، بهویژه با تمرکز بر الگوهای اقتصادی چرخشی، بهعنوان یکی از محرکهای اصلی تحول و پایداری شناخته میشود. اقتصاد چرخشی (Circular Economy) با هدف کاهش مصرف منابع، طراحی برای استفاده مجدد و بازیافت، و افزایش بهرهوری سیستمها، پاسخی به نیاز روزافزون برای مدیریت کارآمد منابع و کاهش اثرات زیستمحیطی است. اقتصاد چرخشی فقط ضایعات را کاهش نمیدهد؛ بلکه دربهای نوآوری را باز میکند، ارزش افزوده ایجاد میکند و صنایع را رقابتیتر میسازد.

در همین راستا، مفهوم ساخت پایدار (Sustainable Manufacturing) شکل گرفته است که بر استفاده بهینه از منابع، طراحی محصولات کماثر بر محیطزیست و توجه همزمان به نیازهای اقتصادی و اجتماعی جامعه تأکید دارد. امروزه نیز مفهوم ساخت پایدار در چارچوب انقلاب صنعتی چهارم تکامل یافته و بهعنوان ضرورتی برای پاسخگویی به فشارهای بازار، الزامات زیستمحیطی و انتظارات اجتماعی شناخته میشود.

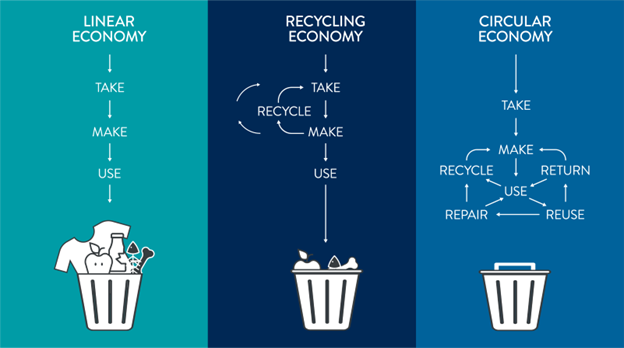

در روند تولید امروزۀ جهان، چالش بحران منابع و تغییرات اقلیمی به تهدیدی جدی برای صنایع بدل شده است. اما همین تهدید به مثابۀ فرصتی تعیینکننده در آیندهی اقتصادی و اجتماعی صنایع محسوب میشود. پاسخ به این چالش مستلزم گذار از الگوی خطی به سمت اقتصاد چرخشی و بهرهگیری از رویکردهای نوین تولید است. چنین رویکردی میتواند همزمان بهرهوری را افزایش دهد، هزینهها را کاهش دهد و جایگاه رقابتی صنایع را ارتقا بخشد. از این رو، بررسی تفاوتهای اقتصاد خطی و اقتصاد چرخشی و مسیر حرکت به سوی ساخت و تولید پایدار، گام نخست در درک این تحول اساسی خواهد بود.

اقتصاد چرخشی در برابر اقتصاد خطی

مدل اقتصاد خطی که با شعار «بگیر-بساز-دور بینداز» شناخته میشود، طی دهههای گذشته الگوی غالب تولید بوده است. این مدل با وجود تأمین نیازهای فوری جوامع، منجر به مصرف بیرویه منابع، تولید گسترده ضایعات و فشارهای سنگین بر اکوسیستمها شده است. در مقابل، اقتصاد چرخشی بهعنوان مدلی جایگزین مطرح شده که با هدف کاهش مصرف منابع و مدیریت بهینه ضایعات، مبانی ساخت پایدار را در برنامۀ فعالیتهای تولیدی قرار میدهد.

در واکنش به محدودیتهای مدل خطی، اقتصاد چرخشی بهعنوان یک الگوی جایگزین مطرح شده است. این رویکرد بر پایه بازآفرینی و ترمیم سیستمهای تولیدی شکل گرفته و هدف آن بستن چرخه مواد و انرژی است. اصول کلیدی اقتصاد چرخشی شامل طراحی برای طولانیتر شدن عمر محصول، استفاده مجدد از مواد و اجزا، بازیافت و بازگردانی منابع و توسعه مدلهای کسبوکار نوین است که به جای تکیه بر مصرف بیشتر، بر بهرهوری و ارزشآفرینی پایدار تأکید دارند. در این چارچوب، تولید نه بهعنوان فرآیندی خطی بلکه بهعنوان یک چرخه پیوسته دیده میشود که در آن ضایعات به ورودیهای جدید تبدیل میگردند.

گذار به اقتصاد چرخشی ضرورتی استراتژیک برای صنایع محسوب میشود. از یکسو، فشارهای زیستمحیطی و کمبود منابع، شرکتها را ناگزیر به تغییر میکند؛ از سوی دیگر، این تغییر رویه میتواند فرصتهای اقتصادی تازهای همچون کاهش هزینهها، نوآوری در طراحی محصولات و افزایش رقابتپذیری ایجاد کند. با این حال، مسیر عبور از اقتصاد خطی ساده نیست و نیازمند تغییر در شیوههای طراحی، فرآیندهای تولید، زنجیرههای تأمین و حتی الگوهای مصرف است. غلبه بر این چالشها میتواند مسیر را برای بهرهگیری کامل از مزایای اقتصادی و زیستمحیطی اقتصاد چرخشی و حرکت به سوی ساخت پایدار هموار سازد.

نقش طراحی در پایداری محصول و فرآیند

ساخت پایدار یکی از مفاهیم بنیادین در تحول صنایع تولیدی است که بر سه بعد اصلی پایداری (اقتصادی، اجتماعی و زیستمحیطی) تمرکز دارد. این ابعاد تنها زمانی معنا پیدا میکنند که بهصورت یکپارچه و همزمان در تصمیمات طراحی و تولید لحاظ شوند. تولید پایدار در سه سطح محصول، فرآیند و سیستم تعریف میشود و همافزایی میان این سطوح شرط تحقق واقعی پایداری است.

نتایج مورد انتظار از پیادهسازی تولید پایدار شامل کاهش مصرف انرژی، به حداقل رساندن پسماند، افزایش دوام و کیفیت محصولات، کاهش نگرانیهای زیستمحیطی و بهداشتی، توسعه منابع انرژی تجدیدپذیر و همچنین کاهش هزینههای چرخه عمر است. برای دستیابی به این اهداف، طراحی نقش محوری ایفا میکند. طراحی برای کاهش اثرات زیستمحیطی، طراحی برای استفاده بهینه از منابع، طراحی برای قابلیت تولید، طراحی برای جداسازی و بازیافت، و طراحی با در نظر گرفتن پیامدهای اجتماعی، همگی از اصول بنیادین هستند.

یکی از ابزارهای کلیدی در مسیر ساخت پایدار، رویکرد 6R است که شامل کاهش (Reduce)، استفاده مجدد (Reuse)، بازیافت (Recycle)، بازپسگیری (Recover)، بازطراحی (Redesign) و بازساخت (Remanufacture) میشود. این چارچوب نشان میدهد که پایداری تنها به بازیافت محدود نیست، بلکه باید در کل چرخه عمر محصول (از طراحی اولیه تا پایان عمر) لحاظ شود. در این میان، بازطراحی مواد و محصولات با در نظر گرفتن چرخه عمر کامل و بهرهگیری از ارزیابی چرخه عمر (LCA) اهمیت ویژهای دارد. استفاده از مواد ایمنتر و قابلبازیافت، توسعه فناوریهای جداسازی پیشرفته و طراحی کالاهایی با اجزای قابل تفکیک، نمونههایی از اقداماتی هستند که میتوانند هم بر فرآیند تولید و هم بر رفتار مصرفکنندگان اثرگذار باشند.

بر این اساس، ساخت پایدار بر ضرورت یک نگاه سیستمی و یکپارچه تأکید دارد؛ نگاهی که از مرحله طراحی آغاز میشود و در فرآیندها و سیستمهای تولیدی ادامه مییابد. هماهنگی میان این سطوح، زمینه را برای افزایش بهرهوری، کاهش اثرات منفی زیستمحیطی و پاسخگویی به نیازهای اقتصادی و اجتماعی فراهم میکند. چنین بستری، نقطهی اتصال طبیعی برای ورود به رویکرد تولید سبز (Green Manufacturing) است؛ رویکردی که با تمرکز بر کاهش آلودگی، بهینهسازی مصرف انرژی و استفاده از منابع تجدیدپذیر، گام بعدی در تکامل ساخت پایدار به شمار میرود.

تولید سبز

Green Manufacturing یا تولید سبز به مجموعه اقداماتی اطلاق میشود که هدف آن کاهش اثرات منفی تولید بر محیطزیست و در عین حال افزایش بهرهوری اقتصادی و عملیاتی است. این رویکرد نهتنها کنترل عوامل زیستمحیطی در تمامی مراحل تولید ـ از طراحی محصول تا فرآیند و استفاده نهایی ـ را شامل میشود، بلکه بر بازطراحی فرآیندها و محصولات بهگونهای که از ابتدا پایدار باشند نیز تأکید دارد.

محرکهای اصلی توجه به تولید سبز شامل تغییرات اقلیمی، فشارهای قانونی، افزایش هزینههای انرژی و تقاضای روزافزون بازار برای محصولات پایدار است. صنایع تولیدی بهعنوان یکی از بزرگترین منابع انتشار گازهای گلخانهای، باید اقداماتی مؤثر برای کاهش ردپای کربن، مدیریت پسماند و بهینهسازی مصرف انرژی انجام دهند. نمونههای موفق از پیادهسازی این رویکرد در صنایعی چون حملونقل، نساجی، انرژی و سیمان نشان دادهاند که تولید سبز میتواند همزمان منافع اقتصادی و زیستمحیطی ایجاد کند.

اجرای موفق تولید سبز نیازمند همکاری چندجانبه میان دولت، صنعت و مصرفکنندگان است. سیاستهای حمایتی، مقررات سختگیرانه، مشوقهای دولتی و افزایش آگاهی عمومی از جمله ابزارهایی هستند که میتوانند پذیرش این رویکرد را تسهیل کنند. در سطح صنعت، اقدامات کلیدی شامل جایگزینی مواد خام مضر با مواد ایمنتر، توسعه فرآیندهای تولید پاک، بهینهسازی مصرف انرژی و ارتقای بهرهوری فرآیندهاست.

همافزایی رویکرد Lean و Green نیز بهعنوان راهکاری اثربخش مطرح شده است. Lean با حذف اتلافها و افزایش بهرهوری و Green با کاهش اثرات زیستمحیطی، در کنار هم میتوانند عملکرد اقتصادی و زیستمحیطی صنایع را بهبود دهند. مطالعات نشان دادهاند که این همافزایی تأثیر مثبتی بر بهرهوری عملیاتی و کاهش اثرات منفی دارد، هرچند اجرای آن نیازمند تعهد سازمانی و حمایت سیاستی است.

به این ترتیب، تولید سبز نهتنها یک ضرورت برای کاهش اثرات منفی تولید است، بلکه فرصتی برای صنایع محسوب میشود تا از طریق نوآوری و بهینهسازی، موقعیت رقابتی خود را تقویت کنند. این مسیر، زمینهساز بهرهگیری از فناوریهای نوین در عصر انقلاب صنعتی چهارم است که میتوانند موتور محرکهای برای تکامل ساخت پایدار باشند.

انقلاب صنعتی چهارم: موتور محرکه ساخت پایدار

پیشرفتهای فناورانه در عصر انقلاب صنعتی چهارم نقش تعیینکنندهای در تحول ساخت پایدار ایفا کردهاند. فناوریهای نوین مانند تولید افزایشی (چاپ سهبعدی)، نانوسیالات، شبیهسازیهای دیجیتال، اینترنت اشیاء (IoT)، هوش مصنوعی و کلانداده، امکان کاهش مصرف مواد و انرژی، طراحیهای کارآمدتر و کاهش ضایعات را فراهم ساختهاند.

تولید افزایشی نمونه بارزی از این فناوریهاست که پتانسیل بالایی برای پشتیبانی از طراحی پایدار دارد. این فناوری با ایجاد امکان تعمیر، ارتقا یا بازتولید قطعات، حتی در زمانی که محصول برای این مقاصد طراحی نشده باشد، میتواند به افزایش طول عمر محصولات کمک کند. همچنین، تولید افزایشی با کاهش نیاز به مونتاژ پیچیده و استفاده از مواد سبکتر و مقاومتر، فرصتهای زیادی برای تحقق اقتصاد چرخشی ایجاد میکند. البته کمبود مواد پایدار برای چاپ سهبعدی، دشواری در بازیافت برخی قطعات پیچیده و هزینههای بالای سرمایهگذاری همچنان چالشهای جدی محسوب میشوند.

در کنار آن، توسعه فناوریهای جداسازی پیشرفته و بازطراحی مواد بهگونهای که امکان بازیافت کامل داشته باشند، مسیرهای کلیدی آینده به شمار میروند. دیجیتالیسازی و IoT نیز با پایش بلادرنگ فرآیندها، امکان بهینهسازی مصرف انرژی، کاهش ضایعات و افزایش بهرهوری را فراهم میسازند. افزون بر این، شبیهسازیهای دیجیتال (Digital Twins) به تولیدکنندگان این امکان را میدهند که اثرات زیستمحیطی و اقتصادی یک محصول یا فرآیند را پیش از اجرای واقعی ارزیابی کنند.

در مجموع، فناوریهای انقلاب صنعتی چهارم نهتنها ابزارهایی برای بهبود کارایی فرآیندها هستند، بلکه بهعنوان موتور محرکهای برای گذار به اقتصاد چرخشی و ساخت پایدار عمل میکنند. این فناوریها با ایجاد همافزایی میان بهرهوری اقتصادی و کاهش اثرات زیستمحیطی، آیندهای نوین برای صنایع تولیدی ترسیم میکنند.

کاربردهای صنعتی اقتصاد چرخشی در تولید پایدار

اقتصاد چرخشی زمانی معنا پیدا میکند که از سطح نظری فراتر رفته و در صنایع مختلف بهکار گرفته شود. در این چارچوب، شرکتها و کارخانهها نه تنها به کاهش ضایعات میاندیشند، بلکه طراحی محصولات و فرایندهای تولید را بهگونهای بازآفرینی میکنند که چرخه مواد و انرژی بستهتر شود.

یکی از نمونههای برجسته، تولید افزایشی یا پرینت سهبعدی است. این فناوری با حذف نیاز به قالبسازی و ماشینکاری گسترده، امکان تولید قطعات با حداقل ضایعات را فراهم میکند. در صنایع هوافضا و خودروسازی، پرینت سهبعدی به کاهش وزن قطعات و مصرف مواد منجر شده و در عین حال قابلیت بازیافت پودرهای فلزی و پلیمری را نیز فراهم میسازد. افزون بر این، طراحی ماژولار در پرینت سهبعدی اجازه میدهد قطعات بهراحتی تعویض یا بازتولید شوند، که این امر طول عمر محصول را افزایش میدهد و با اصول اقتصاد چرخشی همراستا است.

بهعنوان نمونهای دیگر در صنایع خودروسازی، شرکتهایی مانند BMW و Renault به سمت طراحی ماژولار و استفاده از مواد بازیافتی حرکت کردهاند. این رویکرد نه تنها هزینههای تولید را کاهش میدهد، بلکه امکان بازگشت قطعات به چرخه تولید را نیز فراهم میکند. در بخش الکترونیک، طراحی برای جداسازی (Design for Disassembly) بهعنوان یک اصل کلیدی مطرح است. این روش اجازه میدهد اجزای حساس مانند باتریها یا تراشهها بهسادگی جدا و بازیافت شوند. همچنین در بستهبندی صنعتی، استفاده از مواد زیستتخریبپذیر و سیستمهای بازگشت بستهبندی (Return Systems) بهطور گسترده در حال توسعه است.

در کنار تمامی این پیشرفتها، چالشهایی همچون هزینههای اولیه بالا، نیاز به زیرساختهای بازیافت پیشرفته و مقاومت بازار در برابر تغییر همچنان پابرجاست. با این حال، همگرایی فناوریهای نوین مانند پرینت سهبعدی با اصول اقتصاد چرخشی، مسیر روشنی برای گذار به تولید پایدار در عصر انقلاب صنعتی چهارم ترسیم میکند.

از موانع تا فرصتها؛ چشمانداز آینده ساخت پایدار

با وجود مزایای روشن، پیادهسازی ساخت پایدار همچنان با موانع اقتصادی، اجتماعی و فناورانه روبهروست. از منظر اقتصادی، هزینههای اولیه بالا، بازگشت کند سرمایه و نبود هماهنگی در زنجیرههای تأمین جهانی، مانع اصلی بسیاری از صنایع برای حرکت به سمت تولید پایدار است. از بعد اجتماعی، سطح پایین آگاهی عمومی، مقاومت فرهنگی در صنایع سنتی و نبود سیاستهای تشویقی برای مصرفکنندگان، پذیرش این رویکرد را دشوار میسازد. در بُعد فناورانه نیز کمبود زیرساختهای فنی، فقدان نیروی انسانی ماهر، هزینه بالای انتقال فناوری و نبود استانداردهای مشترک، موانع عمده محسوب میشوند. علاوه بر این، فقدان معیارهای شفاف و یکپارچه برای سنجش میزان پایداری، موجب میشود اقدامات انجامشده پراکنده و بدون همافزایی باقی بمانند.

برای غلبه بر این موانع، مجموعهای از راهکارها ضروری است. سیاستگذاران باید با تدوین مقررات الزامآور، استانداردهای بینالمللی هماهنگ و مشوقهای مالی، مسیر پذیرش ساخت پایدار را تسهیل کنند. در سطح صنعت، سرمایهگذاری در آموزش تخصصی نیروی کار و توسعه مهارتهای دیجیتال برای بهرهگیری از فناوریهای Industry 4.0 اهمیت ویژهای دارد. همافزایی میان رویکردهای ناب و سبز، همچون مدل L&G framework، میتواند با تمرکز بر ابعاد کلیدی نیروی انسانی، ماشینآلات، مواد، سرمایه و محیطزیست، اجرای همزمان بهرهوری اقتصادی و زیستمحیطی را امکانپذیر سازد.

چشمانداز آینده نشان میدهد که حرکت به سمت دیجیتالیسازی، اینترنت اشیاء، هوش مصنوعی، کلانداده و شبیهسازیهای دیجیتال فرصتهای بینظیری برای بهینهسازی مصرف منابع و افزایش بهرهوری فراهم میکند. این فناوریها نهتنها ابزارهایی برای بهبود کارایی فرآیندها هستند، بلکه بهعنوان موتور محرکهای برای گذار به اقتصاد چرخشی و ساخت پایدار عمل میکنند. با این حال، چالشهایی همچون هزینههای بالای سرمایهگذاری، امنیت دادهها و نیاز به مهارتهای جدید همچنان پابرجاست.

در نهایت، ساخت پایدار نه صرفاً یک انتخاب بلکه ضرورتی اجتنابناپذیر برای آینده صنایع و جوامع است. عبور از اقتصاد خطی به اقتصاد چرخشی، همراه با بهرهگیری از ظرفیتهای فناوریهای نوین و تغییر نگرشهای اجتماعی، میتواند راه را برای صنعتی هموار سازد که همزمان پاسخگوی نیازهای اقتصادی، اجتماعی و زیستمحیطی باشد. تنها با همافزایی سیاستگذاری کارآمد، نوآوری فناورانه و مشارکت فعال جامعه است که میتوان آیندهای متوازن و پایدار را رقم زد؛ آیندهای که در آن تولید نه تهدیدی برای محیطزیست، بلکه نیرویی برای بازآفرینی و پیشرفت خواهد بود.