در دنیای پرشتاب صنعت امروز، بهینهسازی مصرف انرژی و افزایش بهرهوری خطوط تولید، بدون شناخت دقیق تجهیزات انتقال قدرت غیرممکن است. گیربکس صنعتی به عنوان یکی از کلیدیترین اجزای هر سیستم مکانیکی، وظیفه خطیر تطبیق گشتاور و سرعت را بر عهده دارد. در این مقاله، از مبانی تئوریک مهندسی تا جزئیترین نکات نگهداری و چکلیست خرید این تجهیزات را بررسی خواهیم کرد تا به عنوان یک مرجع کامل برای مهندسان و مدیران تولید عمل کند.

تحلیل عمیق انواع، مکانیزمها و استانداردهای انتخاب این تجهیزات، پایه و اساس هر سیستم انتقال قدرت موفقی است.

در قلب تپنده صنایع مدرن، از خطوط عظیم نورد فولاد گرفته تا دقیقترین بازوهای رباتیک، مکانیزمهای انتقال قدرت نقش شریانهای حیاتی را ایفا میکنند. در میان تمامی تجهیزات انتقال قدرت، گیربکس صنعتی (Industrial Gearbox) یا جعبهدنده کاهنده، به عنوان واسطهای استراتژیک بین محرک اولیه (Prime Mover) و ماشینآلات مصرفکننده بار (Driven Machine)، وظیفه تنظیم پارامترهای فیزیکی توان را بر عهده دارد. درک عمیق چیستی و ماهیت عملکردی گیربکس صنعتی نیازمند گذار از تعاریف سطحی و ورود به قلمرو دینامیک ماشین و تریبولوژی است. برای تعمیر و ساخت گیربکس صنعتی با شرکت رها گیربکس تماس حاصل نمایید. شرکت رها گیربکس با سابقه طولانی و با به کارگیری متخصص ترین طراح و مونتاژ کار گیربکس صنعتی در ایران سال هاست که نیاز کارخانه بزرگ کشور را تامین کرده است.

به بیان مهندسی دقیق، گیربکس یک مبدل گشتاور (Torque Converter) است که بر اساس اصل بقای انرژی و با صرفنظر از تلفات اصطکاکی، رابطه معکوس بین سرعت زاویهای ($\omega$) و گشتاور ($T$) را مدیریت میکند. توان مکانیکی ($P$) که حاصلضرب این دو کمیت است ($P = T \times \omega$)، در طول فرآیند انتقال تقریباً ثابت میماند (با کسر راندمان $\eta$). بنابراین، کاهش سرعت دورانی ورودی از یک الکتروموتور (که معمولاً دارای دور بالا و گشتاور پایین است) به طور اجتنابناپذیری منجر به افزایش گشتاور خروجی میشود.

این فرآیند تبدیل، صرفاً یک تغییر ریاضیاتی نیست؛ بلکه شامل مدیریت تنشهای پیچیده تماسی (Hertzian Contact Stress) بین دندانهها، تحمل بارهای خمشی و پیچشی روی شافتها، و دفع حرارت ناشی از تلفات اصطکاکی است. گیربکسهای صنعتی مدرن باید بتوانند در شرایط محیطی خشن، زیر بارهای شوکآور (Shock Loads) و با قابلیت اطمینان بالا برای سالهای متمادی عمل کنند. شکست در این سیستمها نه تنها منجر به هزینههای تعمیراتی میشود، بلکه توقف پرهزینه خطوط تولید (Downtime) را به همراه دارد.

یک گیربکس صنعتی مجموعهای یکپارچه از صدها قطعه دقیق است که هر کدام وظیفه خاصی را در زنجیره انتقال نیرو بر عهده دارند. تحلیل متالورژیکی و طراحی این اجزا، تفاوت بین یک گیربکس معمولی و یک گیربکس صنعتی با کارایی بالا (Heavy Duty) را آشکار میسازد.

چرخدندهها عناصر اصلی انتقال نیرو هستند که هندسه و مواد سازنده آنها مستقیماً بر راندمان، نویز و عمر گیربکس تأثیر میگذارد.

متالورژی و عملیات حرارتی: در کاربردهای صنعتی سنگین، دندانهها معمولاً از فولادهای آلیاژی کربندهی شده (Case-Hardened Alloy Steels) نظیر 17CrNiMo6 یا 20MnCr5 ساخته میشوند. فرآیند کربندهی (Carburizing) سختی سطح دنده را به حدود 58-62 HRC میرساند تا در برابر سایش و خستگی سطحی (Pitting) مقاوم باشد، در حالی که مغز دنده (Core) چقرمگی (Toughness) خود را حفظ میکند تا در برابر بارهای ضربهای نشکند.

پروفیل دندانهها: در گیربکسهای مدرن، پروفیل دندانهها تحت عملیات سنگزنی دقیق (Grinding) قرار میگیرد تا خطاهای پروفیل (Profile Error) و گام (Pitch Error) به حداقل برسد. این دقت ابعادی (معمولاً کلاس کیفیت DIN 5 یا 6) باعث توزیع یکنواخت بار روی سطح دنده، کاهش نویز و افزایش راندمان میشود. اصلاحات پروفیل (Profile Modification) مانند "Tip Relief" برای جبران تغییر شکل دندانهها زیر بار اعمال میشود.

شافتها وظیفه انتقال گشتاور پیچشی و تحمل ممانهای خمشی ناشی از نیروهای وارد بر دندانهها را دارند. طراحی شافت شامل محاسبات دقیق خستگی (Fatigue Analysis) برای جلوگیری از شکست ناشی از تمرکز تنش در محل تغییر قطرها، جای خارها (Keyways) و شیارها است. شافتهای ورودی و خروجی معمولاً از فولادهای عملیات حرارتی شده (Quenched and Tempered) نظیر 42CrMo4 ساخته میشوند تا استحکام کششی و حد خستگی بالایی داشته باشند.

بیرینگها نقش حیاتی در حفظ همراستایی دقیق شافتها و تحمل نیروهای واکنش دندانهها دارند. انتخاب نوع بیرینگ بر اساس نوع دنده و جهت نیروها انجام میشود:

رولربیرینگهای کروی (Spherical Roller Bearings): برای تحمل بارهای شعاعی سنگین و جبران انحرافات ناچیز شافت استفاده میشوند.

رولربیرینگهای مخروطی (Tapered Roller Bearings): در گیربکسهای مخروطی و هلیکال که نیروهای محوری (Axial Loads) و شعاعی ترکیبی وجود دارد، کاربرد دارند.

بیرینگهای کفگرد (Thrust Bearings): در کاربردهای خاص مانند اکسترودرها که نیروی محوری بسیار زیادی از طرف ماردون وارد میشود، از بیرینگهای کفگرد مخصوص (مانند سری 294) استفاده میشود.

حفاظت از محیط داخلی گیربکس در برابر آلودگیهای محیطی (مانند غبار سیمان، رطوبت، مواد شیمیایی) و جلوگیری از نشت روغن، وظیفه حیاتی سیلها است.

کاسهنمدهای شعاعی (Radial Shaft Seals): رایجترین نوع آببند با لبههای لاستیکی (NBR یا Viton برای دماهای بالا).

آببندهای لابیرنتی (Labyrinth Seals): نوعی آببند غیرتماسی که با ایجاد مسیری پیچدرپیچ مانع ورود آلودگی میشود و در محیطهای پرگردوغبار (مانند معادن) بسیار کارآمد است زیرا دچار سایش نمیشود.

تاکونیت سیل (Taconite Seal): ترکیبی از سیلهای گریسخور و لابیرنتی برای شرایط فوقالعاده سخت معدنی.

پوسته باید صلبیت کافی را داشته باشد تا تحت بارهای سنگین دچار اعوجاج نشود، زیرا هرگونه تغییر شکل پوسته منجر به برهم خوردن همراستایی دندانهها (Misalignment) و خرابی زودرس میشود.

چدن خاکستری (GG25): به دلیل خاصیت عالی در جذب ارتعاشات و ریختهگری آسان، متداولترین ماده است.

چدن داکتیل (GGG40): برای کاربردهایی که شوکهای مکانیکی بالاتر است.

فولاد جوشکاری شده (Fabricated Steel): برای گیربکسهای بسیار بزرگ و خاص سفارشی استفاده میشود.

طراحی پرههای خنککننده (Cooling Fins) روی پوسته نقش مهمی در افزایش سطح انتقال حرارت و خنککاری طبیعی (Convection) دارد.

تنوع فرآیندهای صنعتی منجر به توسعه طیف وسیعی از گیربکسها شده است که هر یک دارای ویژگیهای دینامیکی، راندمان و کاربرد منحصر به فردی هستند. این طبقهبندی فراتر از شکل ظاهری است و به مکانیزم انتقال قدرت باز میگردد.

گیربکسهای هلیکال یا شافت مستقیم، ستون فقرات صنعت محسوب میشوند. ویژگی بارز آنها دندانههای مورب است که با محوری شافت زاویه میسازند (Helix Angle).

مکانیزم عملکرد: برخلاف دندههای ساده (Spur) که درگیری دندانه به صورت ناگهانی و در تمام طول دندانه رخ میدهد (که باعث ضربه و نویز میشود)، در دندههای هلیکال درگیری از یک نقطه شروع شده و به تدریج در طول دندانه گسترش مییابد. این "ضریب پوشش" (Contact Ratio) بالاتر باعث میشود همیشه چندین دندانه همزمان درگیر باشند.

مزایا: ظرفیت تحمل بار بسیار بالاتر، عملکرد نرم و کمصدا، و راندمان مکانیکی بالا (حدود ۹۸٪ برای هر مرحله کاهش).

انواع پیکربندی:

Inline (هممحور): ورودی و خروجی در یک امتداد هستند. مناسب برای کاربردهایی که نیاز به نصب فشرده در امتداد موتور دارند.

Parallel Shaft (شافت موازی): محورها موازی اما با فاصله (Offset) هستند. این طراحی اجازه میدهد نسبتهای تبدیل بسیار بالا در فضایی تخت و کمارتفاع ایجاد شود و دسترسی به اجزا برای تعمیرات آسانتر است.

این نوع گیربکس از تعامل یک پیچ فولادی سختکاری شده (Worm) و یک چرخدنده برنزی (Worm Wheel) تشکیل شده است.

مکانیزم: انتقال قدرت عمدتاً از طریق "لغزش" (Sliding) سطوح روی هم انجام میشود تا غلتش. این ویژگی باعث اصطکاک بالا و تولید حرارت زیاد میشود.

تحلیل مزایا و معایب:

نسبت تبدیل: دستیابی به نسبتهای بالا (مثلاً ۱۰۰:۱) در یک مرحله و فضای بسیار کوچک امکانپذیر است.

قفلشوندگی (Self-Locking): در نسبتهای تبدیل بالا (معمولاً بالای ۴۰:۱)، به دلیل زاویه مارپیچ کم و اصطکاک، گیربکس نمیتواند از سمت خروجی چرخانده شود. این ویژگی ایمنی در بالابرها و کانوایرهای شیبدار حیاتی است.

راندمان: نقطه ضعف اصلی این گیربکسها راندمان پایین است (بین ۵۰٪ تا ۹۰٪ وابسته به نسبت تبدیل و سرعت). تلفات انرژی به صورت گرما ظاهر میشود که ظرفیت حرارتی گیربکس را محدود میکند.

گیربکسهای خورشیدی اوج مهندسی فشردهسازی توان هستند. ساختار آنها شامل یک دنده مرکزی (خورشیدی)، چندین دنده سیارهای که حول آن میچرخند و توسط یک حامل (Carrier) نگه داشته شدهاند، و یک دنده رینگی بیرونی است.

تحلیل توزیع بار: بار گشتاور بین چندین دنده سیارهای (معمولاً ۳ تا ۵ عدد) تقسیم میشود. این امر باعث میشود فشار روی هر دندانه به شدت کاهش یابد و بتوان گشتاورهای عظیم را در حجمی بسیار کوچک منتقل کرد.

مزایا: بالاترین "چگالی گشتاور" (Torque Density) در میان تمام انواع گیربکس، راندمان بالا (تا ۹۷٪)، پایداری بالا و عمر طولانی. نیروهای شعاعی درون گیربکس همدیگر را خنثی میکنند که فشار روی بیرینگهای شافت اصلی را کاهش میدهد.

معایب: پیچیدگی طراحی، نیاز به دقت ساخت بسیار بالا (برای تضمین تقسیم بار مساوی بین سیارهایها) و دفع حرارت دشوارتر به دلیل تراکم قطعات در فضای بسته.

زمانی که نیاز به تغییر جهت محور دوران (معمولاً ۹۰ درجه) باشد، از این گیربکسها استفاده میشود.

Bevel Helical: ترکیبی از یک مرحله ورودی مخروطی (برای تغییر جهت) و مراحل بعدی هلیکال (برای کاهش دور و افزایش گشتاور). این نوع، جایگزین مدرن و پربازده گیربکسهای حلزونی در توانهای بالا است، زیرا راندمان آن (بیش از ۹۵٪) باعث صرفهجویی چشمگیر انرژی میشود.

Hypoid: نوع خاصی از دندههای مخروطی اسپیرال که در آن محور پینیون نسبت به مرکز چرخدنده بزرگتر انحراف (Offset) دارد. این طرح درگیری نرمتر و تحمل بار بیشتری نسبت به مخروطی ساده ایجاد میکند و در دیفرانسیل خودروها و برخی گیربکسهای صنعتی دقیق کاربرد دارد.

گیربکسهای اکسترودر (Extruder Gearboxes): طراحی اختصاصی برای صنعت پلاستیک. دارای پوسته بسیار مستحکم و بیرینگهای کفگرد محوری (Thrust Bearings) سریهای سنگین (مانند 294..E) در خروجی هستند تا نیروی عظیم فشار برگشتی (Back Pressure) ناشی از ماردون تزریق را تحمل کنند.

گیربکسهای سیکلوئیدی (Cycloidal): مکانیزمی بدون دنده سنتی، استفاده از دیسکهای بادامکی و غلتک. مزیت اصلی آن "لقی صفر" (Zero Backlash) و مقاومت فوقالعاده در برابر شوکهای مکانیکی (تا ۵۰۰٪ ظرفیت نامی) است که آن را برای رباتیک و پوزیشنرهای دقیق ایدهآل میکند.

انتخاب گیربکس فراتر از تطبیق ساده توان موتور است. استاندارد AGMA (American Gear Manufacturers Association) متدولوژی دقیقی برای تضمین قابلیت اطمینان ارائه میدهد.

ضریب سرویس، حاشیه ایمنی مهندسی شدهای است که بر اساس شدت بارگذاری و شرایط کاری اعمال میشود. فرمول پایه عبارت است از:

$$SF = \frac{\text{Gearbox Rated Mechanical Power}}{\text{Application Required Power}}$$

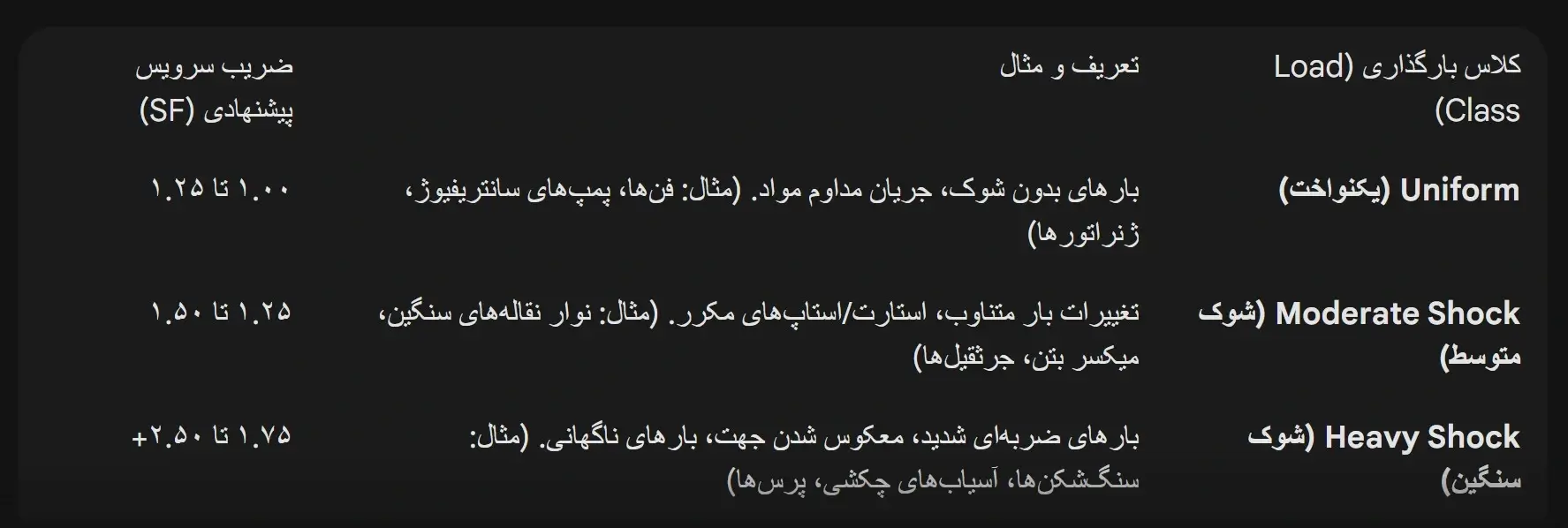

تحلیل مقادیر SF بر اساس کلاسهای بارگذاری AGMA:

نکته تحلیلی: انتخاب SF پایینتر از حد نیاز (Under-sizing) شاید در کوتاهمدت هزینه خرید را کاهش دهد، اما به سرعت منجر به شکست خستگی دندانهها یا خرابی زودرس بیرینگها میشود. برعکس، SF بیش از حد بالا (Over-sizing) هزینههای اولیه و فضای اشغالی را بیهوده افزایش میدهد.

یکی از خطاهای رایج در انتخاب گیربکس، نادیده گرفتن محدودیتهای حرارتی است.

Mechanical Rating: حداکثر توانی که قطعات فلزی (دنده و شافت) میتوانند بدون شکستن تحمل کنند.

Thermal Rating: حداکثر توانی که گیربکس میتواند به صورت دائم انتقال دهد بدون اینکه دمای روغن از حد مجاز (معمولاً $95^\circ C$) تجاوز کند.

در بسیاری از گیربکسهای مدرن و فشرده، ظرفیت حرارتی محدودکننده اصلی است (Thermal Rating < Mechanical Rating). تلفات انرژی ناشی از اصطکاک ($P_{loss} = P_{in} \times (1 - \eta)$) تبدیل به گرما میشود. اگر توان ورودی بیش از ظرفیت حرارتی باشد، روغن ویسکوزیته خود را از دست داده (Thinning)، فیلم روغن پاره میشود و سایش چسبنده (Scuffing) رخ میدهد. در این شرایط، استفاده از سیستمهای خنککننده کمکی (فن، کویل آب، یا مبدل حرارتی روغن-هوا) الزامی است.

زمانی که انتقال نیرو از خروجی گیربکس توسط تسمه، زنجیر یا دنده انجام میشود، نیروی کشش جانبی بر شافت وارد میشود که به آن Overhung Load (OHL) میگویند.

فرمول محاسبه OHL:

$$OHL (N) = \frac{9550 \times P (kW) \times K}{\omega (RPM) \times R (m)}$$

که $R$ شعاع پولی/چرخزنجیر و $K$ ضریب اتصال است (برای زنجیر $1.0$، دنده $1.25$، تسمه V-belt $1.5$).

اگر OHL محاسبه شده از ظرفیت مجاز کاتالوگ بیشتر باشد، ممان خمشی وارده باعث خستگی شافت (Shaft Fatigue) و خرابی بیرینگ سمت خروجی خواهد شد. راهکارهای مهندسی شامل افزایش قطر شافت، استفاده از بیرینگهای تقویت شده (Reinforced Bearings) یا افزایش قطر پولی (برای کاهش نیرو) است.

هر صنعت بر اساس ماهیت فرآیند تولید، الزامات خاصی را به گیربکس دیکته میکند.

این محیطها خشنترین شرایط کاری را دارند: گرد و غبار ساینده، بارهای شوک شدید و نیاز به کارکرد ۲۴ ساعته.

آسیابها (Ball Mills & SAG Mills): قلب کارخانه سیمان هستند. گیربکسهای مورد استفاده باید گشتاورهای عظیم (چندین میلیون نیوتنمتر) را منتقل کنند. امروزه گرایش به سمت گیربکسهای خورشیدی بزرگ یا سیستمهای Dual Drive (دو گیربکس هلیکال موازی که یک چرخدنده بزرگ را میچرخانند) است تا بار تقسیم شود. سیستم روغنکاری این گیربکسها مجهز به فیلتراسیون پیشرفته و پایش آنلاین ذرات است.

نوار نقالهها (Conveyors): برای مسافتهای طولانی، از گیربکسهای هلیکال یا Bevel-Helical با بکاستاپ (Backstop) مکانیکی استفاده میشود تا در صورت توقف موتور، وزن مواد روی تسمه باعث برگشت نوار نشود.

گیربکسهای نورد (Rolling Mill Stands): این گیربکسها تحت بارهای ضربهای فوقالعاده شدید هستند (زمانی که شمش وارد غلطک میشود). بدنه آنها معمولاً از فولاد جوشکاری شده (نه چدن) ساخته میشود تا در برابر ترک خوردن مقاوم باشد.

Pinion Stands: نوع خاصی از گیربکس که یک ورودی را به دو خروجی خلافگرد با گشتاور مساوی تقسیم میکند تا غلطکهای بالا و پایین را به حرکت درآورد.

کویلرها (Coilers): نیاز به گیربکسهایی با قابلیت تغییر دور و گشتاور دقیق دارند تا با افزایش قطر رول ورق، کشش ثابت بماند.

در اکسترودرها، گیربکس نه تنها گشتاور لازم برای ذوب و اختلاط پلیمر را تأمین میکند، بلکه باید نیروی محوری ناشی از فشار مذاب (که گاهی به صدها تن میرسد) را جذب کند. گیربکسهای Twin Screw (دو مارپیچ) با چیدمان بیرینگهای تاندم (Tandem Bearings) پیچیدهترین طراحی را در این حوزه دارند تا بتوانند دو شافت بسیار نزدیک به هم را با گشتاور بالا بچرخانند.

تضمین عملکرد گیربکس نیازمند درک مکانیزمهای خرابی و اجرای نگهداری پیشگیرانه (PM) است.

روانکار تنها ماده مصرفی نیست، بلکه یک "قطعه" از ماشین است. وظایف آن شامل جداسازی سطوح فلزی، خنککاری و انتقال ذرات سایش به فیلتر است.

ویسکوزیته (Viscosity): پارامتر حیاتی است. اگر کم باشد، فیلم روغن تشکیل نمیشود (سایش فلز-فلز). اگر زیاد باشد، اصطکاک سیال و حرارت بالا میرود. انتخاب ویسکوزیته بر اساس سرعت خطی دنده (Pitch Line Velocity) و دما انجام میشود.

افزودنیها (Additives): برای گیربکسهای تحت بار سنگین، روغنهای EP (Extreme Pressure) حاوی ترکیبات گوگرد-فسفر ضروری هستند. این مواد در نقاط تماس میکروسکوپی واکنش داده و یک لایه فداشونده شیمیایی ایجاد میکنند که مانع جوش خوردن سطوح (Micro-welding) میشود.

Pitting (حفرهزایی): خستگی سطحی ناشی از تنشهای تماسی تکراری. به صورت حفرههای ریز روی خط گام دنده ظاهر میشود. علت: بار بیش از حد (Overload) یا پایان عمر خستگی.

Scuffing (سایش چسبنده): تخریب شدید و ناگهانی سطح دنده به دلیل شکست فیلم روغن و تماس فلز با فلز. سطح دنده حالت زبر و خراشیده پیدا میکند. علت: دمای بالا، ویسکوزیته نامناسب یا سرعت بالا.

Micropitting: نوعی سایش خستگی که باعث مات شدن (Frosting) سطح دنده میشود. ناشی از زبری سطح و روغن نامناسب است و پروفیل دنده را تغییر میدهد.

Fretting Corrosion: سایش ناشی از ارتعاشات ریز در زمان توقف یا حرکتهای نوسانی کوچک.

برای پیشگیری از توقف ناگهانی، تکنیکهای پایش وضعیت حیاتی هستند:

آنالیز ارتعاشات (Vibration Analysis): تشخیص خرابی بیرینگها و دندهها از طریق تحلیل فرکانسی سیگنال لرزش.

آنالیز روغن (Oil Analysis): شمارش ذرات (Particle Counting) و طیفسنجی برای تشخیص جنس ذرات سایش (مثلاً آهن از دنده، برنز از کیج بیرینگ یا چرخ حلزون) قبل از باز کردن گیربکس.

برای اینکه انتخاب شما دقیق و مهندسیشده باشد، هنگام خرید یا جایگزینی گیربکس صنعتی، موارد زیر را چک کنید:

تعیین دقیق پارامترهای ورودی: دور موتور (RPM) و توان موتور (KW/HP).

محاسبه نسبت تبدیل (Ratio): تقسیم دور ورودی بر دور خروجی مورد نیاز.

انتخاب ضریب سرویس (SF): بر اساس نوع دستگاه و ساعات کارکرد در روز (طبق جدول AGMA).

بررسی محدودیت فضا: آیا نیاز به گیربکس ۹۰ درجه (Bevel) است یا مستقیم (Helical)؟

ارزیابی شرایط محیطی: میزان رطوبت، گرد و غبار و دمای محیط برای انتخاب نوع آببندی (Seal).

کنترل بارهای خارجی: محاسبه میزان بار شعاعی (Overhung Load) روی شافت خروجی.

بررسی راندمان: اولویتبندی مصرف انرژی (مثلاً جایگزینی حلزونی با کرانویل پینیون در صورت امکان).

تامین قطعات و برند: اطمینان از موجودی بیرینگها و دندهها در بازار ایران برای زمان تعمیرات.

گیربکس صنعتی قطعهای پیچیده و مهندسیمحور است که انتخاب و نگهداری آن نیازمند دانش عمیق از دینامیک، مواد و تریبولوژی است. گذار صنعت به سمت گیربکسهای با چگالی توان بالا (مانند خورشیدی) و راندمان انرژی بالاتر (جایگزینی حلزونی با Bevel-Helical)، نشاندهنده اهمیت روزافزون "هزینه چرخه عمر" (Total Cost of Ownership) نسبت به قیمت خرید اولیه است. رعایت استانداردهای AGMA در سایزینگ، توجه ویژه به ظرفیت حرارتی و اجرای برنامه دقیق پایش وضعیت روغن و ارتعاشات، سه رکن اصلی تضمین عملکرد پایدار این تجهیزات در صنایع زیرساختی محسوب میشوند.