مهندسی و اجرای موک آپ پنل های بتنی پروژه زاها حدید در تهران توسط آلومینیوم شیشه تهران مشاور تخصصی نما

این مقاله به بررسی اصول فنی و تحلیل دلایل ترکخوردگی در پنلهای بتن مسلح به الیاف شیشه (GFRC) میپردازد. تمرکز این سند بر پنل های با ضخامت کم (۲ سانتی متر ) و فرم سمنت برد میباشد. نکات کلیدی محیط پروژه ای که تجربیات ان در این سند مستند شده است شامل آب و هوای خشک، گرد و غبار فراوان، اختلاف دمای شدید شب و روز، و لرزهخیز بودن منطقه است. اهمیت موضوع از آنجاست که در این پروژه، عملکرد بیوقفه و ایمنی نما از اولویت بالایی برخوردار بوده است.

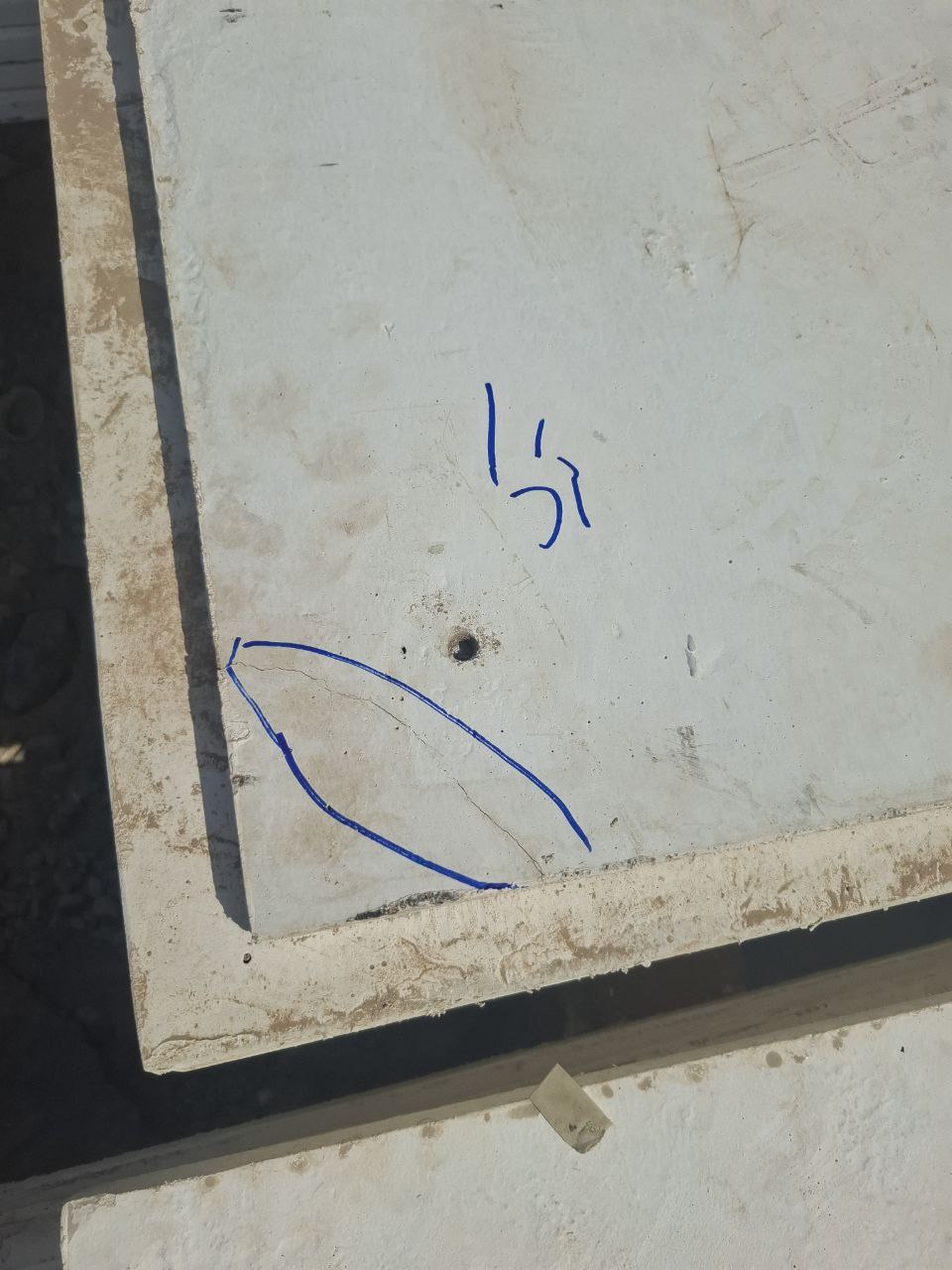

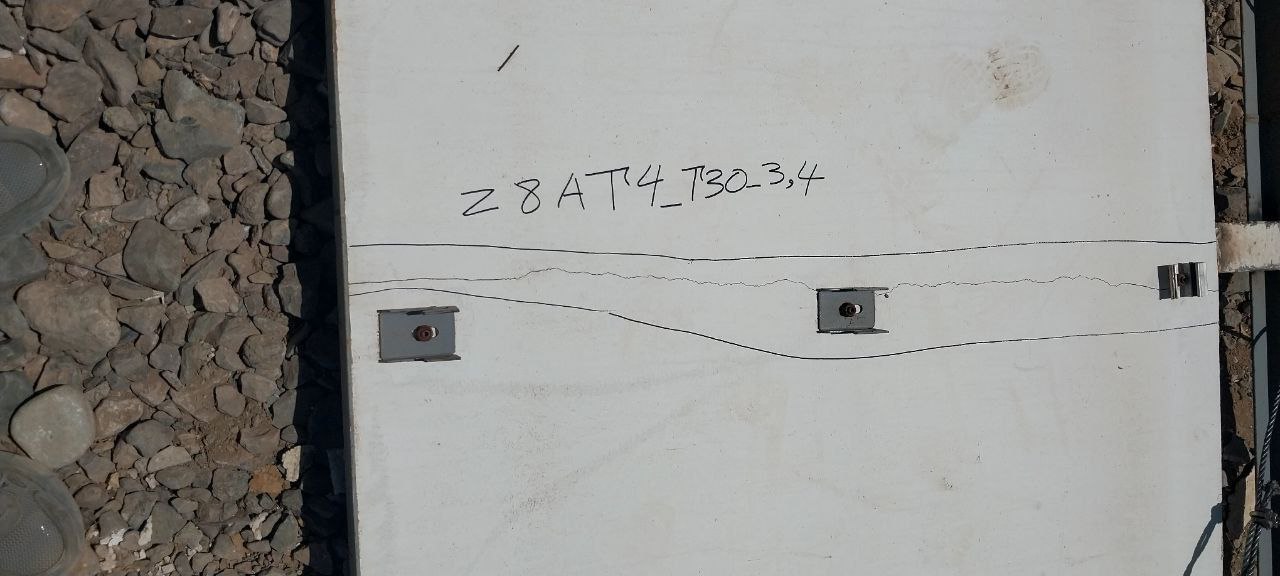

در این پروژه و پس از بازرسی مشاهده ترکهایی با عرض ۰.۱ تا ۰.۳ میلیمتر و بزرگتر، به ویژه مواردی که از اتصالات و مقاطع پنل عبور کردهاند، ضرورت یک تحلیل مهندسی دقیق را ایجاب میکرد.

این پست خلاصه ای است از سند "تحلیل، ارزیابی و ترمیم ترکخوردگی در پنلهای نمای بتن GFRC" که توسط آلومینیوم شیشه تهران مشاور تخصصی نما با هدف ارائه یک راهنمای کلی در مورد علل بالقوه این ترکها، استانداردهای پذیرش، و رویکرد سیستماتیک برای ارزیابی و اصلاح آنهاست. امیدوارم تجربیات آموخته این مجموعه موجب افزایش کیفیت در سایر پروژه های کشور گردد.

GFRC یک ماده کامپوزیتی پیشرفته است که از ترکیب ماتریس سیمانی با الیاف شیشه مقاوم در برابر قلیا (AR) ساخته میشود. این الیاف، برخلاف الیاف شیشه معمولی، در محیط قلیایی بتن دوام آورده و مقاومت کششی و خمشی قابل توجهی به پنلهای نازک میبخشند.

ترکیب و کیفیت مواد: کیفیت سیمان، سنگدانه، و به ویژه درصد و توزیع یکنواخت الیاف شیشه AR، نقش مستقیمی در مقاومت نهایی پنل دارد.

فرآیند ساخت: دو روش اصلی تولید، پاششی (Spray-up) و پیشمخلوط (Premix)، وجود دارد. روش پاششی معمولاً به دلیل امکان استفاده از درصد الیاف بالاتر و جهتدهی بهتر آنها، خواص مکانیکی برتری ایجاد میکند.

عملآوری (کیورینگ): این مرحله در اقلیمهای گرم و خشک، حیاتیترین گام است. پنلهای نازک به دلیل نسبت سطح به حجم بالا، به سرعت رطوبت خود را از دست میدهند. عملآوری نادرست منجر به عدم تکمیل هیدراتاسیون سیمان، کاهش مقاومت، و ایجاد تنشهای جمعشدگی شدید میشود که خود عامل اصلی ترکخوردگی در سنین اولیه است.

طراحی اتصالات: پنلهای GFRC معمولاً غیرباربر هستند و بارها (مانند باد و زلزله) را از طریق اتصالات به سازه اصلی منتقل میکنند. طراحی این اتصالات باید به گونهای باشد که حرکات ناشی از انبساط و انقباض حرارتی و جمعشدگی را بدون ایجاد تنشهای مخرب در پنل، امکانپذیر سازد. استفاده از قطعات فلزی مدفون در پنل، اگر به درستی طراحی نشود، میتواند نقاط تمرکز تنش ایجاد کند.

۳. دلایل اصلی ترکخوردگی در نماهای GFRC

ترکخوردگی در پنلهای GFRC به ندرت یک دلیل واحد دارد و معمولاً نتیجه ترکیبی از عوامل زیر است:

بتن با از دست دادن رطوبت، دچار جمعشدگی میشود. اگر این تغییر حجم توسط اتصالات صلب یا قطعات داخلی مهار شود، تنشهای کششی ایجاد میگردد. در اقلیم خشک، این پدیده تشدید شده و اگر مقاومت کششی اولیه بتن کافی نباشد، منجر به ترک میشود. این عامل، یکی از اصلیترین دلایل ترکخوردگی در پنلهای سیمانی است.

اختلاف دمای زیاد بین روز و شب باعث انبساط و انقباض مداوم پنلها میشود. اگر سیستم اتصال، این حرکات را به خوبی جذب نکند، تنشهای چرخهای قابل توجهی به پنل وارد میشود که میتواند باعث خستگی و ترکخوردگی شود. رنگ تیره پنلها با جذب بیشتر حرارت خورشید، این اثر را تشدید میکند.

هرگونه تغییر ناگهانی در هندسه پنل (مانند گوشهها، بازشوها) یا محل قرارگیری اتصالات و قطعات فلزی مدفون، نقاط تمرکز تنش ایجاد میکند. این نقاط مستعدترین مکانها برای شروع ترک هستند، به خصوص تحت بارهای لرزهای یا حرارتی.

کنترل کیفیت ضعیف در هر یک از مراحل زیر میتواند به طور جدی به عملکرد نهایی نما آسیب بزند:

ساخت: عدم توزیع یکنواخت الیاف، تراکم ناکافی، یا ضخامت غیراستاندارد.

عملآوری: عدم رعایت رطوبت و دمای مناسب در روزهای اولیه.

حمل و نصب: ایجاد ضربه یا تنشهای خمشی هنگام جابجایی و نصب، یا اجرای نادرست اتصالات (مانند سفت کردن بیش از حد پیچها).

در مناطق لرزهخیز، نما باید قادر به تحمل جابجاییهای نسبی سازه (Drift) باشد. وجود ترکهای از پیش موجود (ناشی از جمعشدگی یا حرارت) به عنوان نقاط ضعف عمل کرده و میتواند در هنگام زلزله باعث شکست و فروریختن پنل شود. ترکهایی که از اتصالات عبور میکنند، از این منظر بسیار خطرناک هستند.

در این پروژه خاص یکی از مهمترین دلایل ترک کردن مکرر پنل ها مهندسی نامناسب به گونه ای بود که زیرسازی قابلیت رگلاژ مورد نیاز را نداشت و به دلیل خطا و اهمال در نصب اشکالات متعددی در تراز و صفحه زیرسازی مانده بود که باعث فشار مضاعف بر پنل بتنی که به زور نصب میشد میگردید.

هیچ استاندارد واحدی که به طور مشخص عرض ترک مجاز در GFRC را تعیین کند وجود ندارد، اما میتوان از آییننامههای معتبر بتن راهنمایی گرفت:

استانداردهای ACI و Eurocode: برای بتن مسلح عمومی، عرض ترک ۰.۳ تا ۰.۴ میلیمتر معمولاً به عنوان حد مجاز برای شرایط محیطی نرمال از نظر دوام و زیبایی در نظر گرفته میشود. ترکهای کوچکتر (حدود ۰.۱ میلیمتر) در محیطهای خورنده یا آببند مورد توجه قرار میگیرند.

راهنماییهای GRCA/PCI: این نهادها بیشتر بر پیشگیری از ترک از طریق طراحی صحیح (نگه داشتن تنشها زیر حد الاستیک) و کنترل کیفیت ساخت تأکید دارند. ترکهای بسیار ریز و سطحی (Crazing) که تنها از نظر ظاهری اهمیت دارند، قابل قبول تلقی میشوند. اما ترکهای عمیقتر و عریضتر نیازمند ارزیابی مهندسی (EG) هستند.

نکته کلیدی: ترکهایی با عرض ۰.۱ تا ۰.۳ میلیمتر در ناحیه هشدار قرار دارند. اما مهمتر از عرض، عمق و موقعیت ترک است. ترکی که از ضخامت کامل پنل یا از یک نقطه اتصال عبور میکند، صرفنظر از عرض آن، یک نقص ساختاری جدی محسوب میشود.

در مواجهه با ترکخوردگی در نمای GFRC، یک رویکرد سیستماتیک و مهندسی ضروری است. تعمیر ظاهری و عجولانه بدون یافتن علت ریشهای، تنها مشکل را به تعویق میاندازد.

گام اول: ارزیابی فنی دقیق

نقشهبرداری کامل ترکها: تمام ترکها باید از نظر موقعیت، طول، الگو و عرض (با ابزار دقیق) مستند شوند. باید مشخص شود کدام ترکها سطحی و کدام عمیق یا سراسری هستند.

بررسی اسناد طراحی و اجرا: نقشههای اجرایی، محاسبات طراحی اتصالات، و جزئیات مربوط به درزهای انبساط باید بازبینی شوند تا کفایت آنها برای مدیریت تنشهای حرارتی و جمعشدگی ارزیابی گردد.

بررسی سوابق کنترل کیفیت (QC): سوابق مربوط به طرح اختلاط، درصد الیاف، و به ویژه روش و مدت زمان عملآوری پنلها باید به دقت مطالعه شود.

گام دوم: انتخاب راهکار اصلاحی (بر اساس نتایج گام اول)

بسته به علت و شدت ترکها، یکی از راهکارهای زیر ممکن است مناسب باشد:

تعمیر ترک (برای موارد جزئی و پایدار): ترکهای غیرسازهای و پایدار را میتوان با تزریق رزینهای اپوکسی (برای بازیابی یکپارچگی) یا مواد با ویسکوزیته پایین (برای آببندی) تعمیر کرد.

اصلاح یا تقویت اتصالات: اگر مشخص شود که طراحی اتصالات عامل اصلی ایجاد تنش است، ممکن است نیاز به اصلاح یا تقویت آنها باشد. این راهکار پیچیده و پرهزینه است.

جایگزینی پنل: برای پنلهایی که دچار ترکهای ساختاری گسترده شدهاند یا یکپارچگی آنها به شدت آسیب دیده است، جایگزینی تنها گزینه ایمن و قابل اطمینان است.

اعمال پوشش محافظ: در صورتی که ترکها پس از ارزیابی، جزئی و غیرفعال تشخیص داده شوند، میتوان از پوششهای الاستومری یا آببند برای محافظت از نما در برابر نفوذ رطوبت و بهبود ظاهر استفاده کرد.

گام سوم: پایش بلندمدت

پس از انجام هرگونه اقدام اصلاحی، یک برنامه بازرسی و پایش دورهای برای اطمینان از عدم ایجاد یا گسترش ترکهای جدید ضروری است.

موفقیت در استفاده از پنلهای GFRC، به ویژه در پروژههای حساس و شرایط اقلیمی چالشبرانگیز، به شدت به یکپارچگی سه فرآیند وابسته است: طراحی دقیق، ساخت باکیفیت و اجرای صحیح. عواملی مانند جمعشدگی ناشی از خشک شدن و تنشهای حرارتی، نیروهای قابل توجهی به پنلهای نازک وارد میکنند که باید در طراحی اتصالات به درستی مدیریت شوند. نقش مشاور تخصصی نما در این میان بسیار با اهمیت و حیاتی میباشد.

ترکهایی که از ضخامت پنل یا محل اتصالات عبور میکنند، یک زنگ خطر جدی برای ایمنی سازهای و لرزهای نما هستند و نباید به عنوان یک نقص صرفاً ظاهری نادیده گرفته شوند. رسیدگی به این مشکل نیازمند یک رویکرد مهندسی مبتنی بر شواهد است تا با شناسایی دقیق علت، راهکار اصلاحی پایدار و مؤثری انتخاب گردد و عملکرد ایمن و بلندمدت نما تضمین شود.