مقدمه

معماری معاصر ساحلی با یک الزام دوگانه روبرو است: خلق پوستههای ساختمانی که از نظر بصری خیرهکننده باشند و در عین حال بتوانند در برابر مکانیزمهای تخریب شدید و بلندمدت محیطهای دریایی مانند خلیج فارس و دریای خزر مقاومت کنند.1 در این میان، بتن توانمند (High-Performance Concrete - HPC) به عنوان ماده منتخب مطرح میشود که به دلیل نفوذپذیری پایین و مقاومت بالا، برای این شرایط تهاجمی ایدهآل است.3

با این حال، معماران با یک چالش اساسی مواجه هستند. همان ویژگیهایی که HPC را بادوام میسازد - مانند محتوای بالای مواد سیمانی، نسبت آب به سیمان پایین و استفاده از پوزولانهایی نظیر میکروسیلیس - آن را به شدت نسبت به متغیرهای فرآیندی حساس میکند. این حساسیت اغلب منجر به بروز نواقص زیباییشناختی میشود که برای نماهای معماری با پرداخت نهایی "بتن اکسپوز" غیرقابل قبول است.5

هدف این مقاله ارائه یک چارچوب جامع و فرآیند محور است که از علم مواد تا حفاظت پس از نصب را در بر میگیرد تا دستیابی مداوم به کمال زیباییشناختی و دوام چند دههای را ممکن سازد. این راهنما به تولیدکنندگان، معماران و کارفرمایان کمک میکند تا با درک عمیق چالشها و به کارگیری راهحلهای مهندسیشده، پروژههایی شاخص و ماندگار در سختترین شرایط اقلیمی اجرا کنند.

نقش میکروسیلیس در دستیابی به نفوذپذیری پایین که برای مقاومت در برابر نفوذ یون کلرید (تهدید اصلی در محیطهای دریایی) ضروری است، غیرقابل انکار میباشد.5 سطح ویژه بسیار بالای ذرات میکروسیلیس به طور چشمگیری اتصال منافذ مویینه در ماتریس سیمان را کاهش میدهد و سدی تقریباً نفوذناپذیر در برابر عوامل خورنده ایجاد میکند.

با این حال، همین سطح ویژه بالا، نیاز آبی مخلوط را افزایش داده و منجر به تولید بتنی "چسبنده"، منسجم و ویسکوز میشود.5 این رئولوژی خاص، ریشه بسیاری از مشکلات زیباییشناختی است. چسبندگی بیش از حد مانع از خروج حبابهای هوای ریز در حین تراکم شده و جریان یافتن یکنواخت بتن در اطراف شبکه آرماتوربندی را دشوار میسازد. بنابراین، چالش اصلی مهندسی، مدیریت این مبادله بنیادین است. راهحل، حذف کامل میکروسیلیس نیست، بلکه یافتن یک "دوز بهینه" است. تحقیقات و تجربیات عملی نشان میدهد که کاهش دوز میکروسیلیس از مقادیر بسیار بالا (مثلاً بیش از ۱۵ درصد) به محدوده بهینه ۸ تا ۱۲ درصد، ضمن حفظ بخش قابل توجهی از مزایای دوام، بهبود چشمگیری در کارایی و رئولوژی مخلوط ایجاد میکند و مستقیماً علت اصلی نواقص ظاهری را هدف قرار میدهد.5 این یک مصالحه استراتژیک است که با استفاده از فناوریهای دیگر مانند فوقروانکنندههای پیشرفته، پشتیبانی میشود.

حفرههای زیرسطحی و تاولزدگی: نقصی که به صورت حبابهای کوچک در زیر یک پوسته نازک سیمانی به دام میافتند و پس از شکستن این پوسته نمایان میشوند، با "کرموشدگی" (bug holes) سطحی رایج متفاوت است.5 این پدیده که نوعی "تاولزدگی" (blistering) محسوب میشود، نشاندهنده شکست در فرآیند خروج هوا از میان خمیر سیمانی غلیظ و چسبنده در حین تراکم است. این میکروحبابها نمیتوانند مسیر خود را به سطح قالب پیدا کنند و درست زیر یک لایه نازک و شکننده از خمیر به دام میافتند.

نمایان شدن رد آرماتور (Ghosting): این نقص یک لکه سطحی نیست، بلکه یک تغییر دائمی و فیزیکی در ریزساختار بتن است. مکانیزم ایجاد آن به شرح زیر است:

اثر الکشوندگی (Sieving Effect): هنگامی که بتن HPC با روانی بالا در قالب ریخته میشود، شبکه آرماتوربندی مانند یک الک عمل کرده و به طور موقت سنگدانههای درشت را از خمیر سیمان جدا میکند.5

تغییرات موضعی در نسبت آب به سیمان (w/c): نواحی غنی از خمیر در زیر میلگردها، رطوبت بیشتری را در خود نگه میدارند.

ارتباط با سینتیک هیدراتاسیون: نواحی که برای مدت طولانیتری مرطوب باقی میمانند، به درجه هیدراتاسیون بالاتری دست مییابند. این امر منجر به ایجاد یک ریزساختار متراکمتر، با رنگ تیرهتر و از نظر فیزیکی متفاوت میشود.5 در واقع، رد آرماتور یک "نقشه" از تاریخچه عملآوری است که بر روی سطح پنل حک شده است.

مهمترین نکته در مورد رد آرماتور، برگشتناپذیری آن است. هنگامی که این تفاوت در ریزساختار شکل گرفت، به یک ویژگی دائمی تبدیل شده و با عملیات سطحی یا تمیزکاری قابل حذف نیست.5 این واقعیت، کل فلسفه تولید را به سمت پیشگیری سوق میدهد. هرگونه سرمایهگذاری در کنترل فرآیندهای پیشگیرانه، بازدهی بسیار بالاتری نسبت به تلاشهای پرهزینه و اغلب ناموفق برای اصلاحات پس از تولید خواهد داشت.

بخش ۲: استراتژیهای بنیادین: کنترل پیشگیرانه تولید

با توجه به اینکه نواقص زیباییشناختی اصلی، ریشه در تعاملات پیچیده مواد و فرآیندها دارند، تنها راه دستیابی به کیفیت پایدار، کنترل دقیق و پیشگیرانه در مراحل بنیادین تولید است.

۲.۱. مهندسی طرح اختلاط بهینه HPC برای پرداخت معماری

کاهش استراتژیک میکروسیلیس: همانطور که پیشتر ذکر شد، هدفگذاری برای محدوده ۸ تا ۱۲ درصد وزنی سیمان، نقطه تعادل مطلوبی بین دوام و کارایی ایجاد میکند.5

فوقروانکنندههای پیشرفته: استفاده از فوقروانکنندههای نسل جدید مبتنی بر پلیکربوکسیلات اتر (PCE) برای دستیابی به روانی بالا در نسبت آب به سیمان بسیار پایین، یک الزام است. این مواد به طور مؤثری با چسبندگی ناشی از میکروسیلیس مقابله میکنند.5

انتخاب سنگدانه: به کارگیری سنگدانههای خوشدانه با شکل مکعبی یا گرد، به جای ذرات پهن یا کشیده، مانند "بلبرینگ" در مخلوط عمل کرده و روانی را افزایش میدهد. این امر احتمال درگیری مکانیکی و تشدید اثر الکشوندگی در اطراف شبکه آرماتور را کاهش میدهد.5

۲.۲. جزئیات تعیینکننده: آرماتور، اسپیسر و قالب

هندسه آرماتوربندی: شبکههای آرماتور با بازشوهای بزرگتر، عبور همگن مخلوط بتن را تسهیل کرده و اثر الکشوندگی را به حداقل میرسانند.5

شکست بحرانی اسپیسرهای پلاستیکی: اسپیسرهای پلاستیکی دارای ضریب انبساط حرارتی ۱۰ تا ۱۵ برابر بتن هستند. در طی چرخههای حرارتی (مانند گرمای هیدراتاسیون یا عملآوری با بخار)، انبساط و انقباض متفاوت اسپیسر نسبت به بتن اطراف، شکافهای میکروسکوپی در فصل مشترک ایجاد میکند. این شکافها رطوبت را به دام انداخته و نقاط موضعی با عملآوری متفاوت ایجاد میکنند که به صورت لکههای تیره و قابل مشاهده (نوعی رد آرماتور القایی) ظاهر میشوند.5

الزام استفاده از اسپیسرهای بتنی: برای اطمینان از سازگاری کامل مواد و حذف این مکانیزم ایجاد نقص، استفاده انحصاری از اسپیسرهای بتنی با کیفیت بالا و مسلح به الیاف، اکیداً توصیه میشود.5

۲.۳. فیزیک تراکم: تسلط بر ویبراسیون برای سطوح بینقص

فرکانس بر دامنه اولویت دارد: برای مخلوطهای چسبنده HPC، ویبراسیون با فرکانس بالا (۹,۰۰۰ تا ۱۲,۰۰۰ VPM) برای روانسازی خمیر و آزادسازی حبابهای هوای ریز ضروری است. در مقابل، دامنه بالا (نیروی شدید) مضر است، زیرا باعث جدایش سنگدانهها شده و رد آرماتور را تشدید میکند.5

ویبراسیون خارجی در مقابل داخلی: برای پنلهای پیشساخته، ویبراتورهای خارجی قالب برتری مطلق دارند. آنها انرژی را به طور یکنواخت توزیع میکنند و از خطرات ویبراتورهای داخلی (خرطومی) که ممکن است با آرماتور یا سطح قالب تماس پیدا کرده و باعث ایجاد نقص شوند، جلوگیری میکنند.5

قرارگیری سیستماتیک و مدت زمان کنترلشده: باید از چندین ویبراتور با شعاع تأثیر همپوشان (با فاصله ۱.۵ تا ۲ متر) استفاده کرد و اپراتورها باید آموزش ببینند که ویبراسیون را برای مدت کوتاه (۵ تا ۱۵ ثانیه) تا رسیدن به نشانههای بصری تراکم کامل (ایجاد درخشش سطحی و توقف خروج حبابهای بزرگ) اعمال کنند.5

راهحل نهایی: میزهای ویبره: برای تولیدات با حجم بالا و کیفیت ممتاز، سرمایهگذاری در میزهای ویبره به عنوان مؤثرترین و پایدارترین روش برای دستیابی به تراکم یکنواخت و قابل تکرار، قویاً توصیه میشود. این فناوری، متغیر تراکم را به طور کامل از معادله ایجاد نقص حذف میکند.5

اصل علمی حاکم بر این بخش ساده و قاطع است: یک پرداخت سطحی یکنواخت، نتیجه مستقیم یک تاریخچه عملآوری یکنواخت در کل سطح پنل است. هرگونه تغییر در دما یا در دسترس بودن رطوبت در یک نقطه نسبت به نقطه دیگر، بر سینتیک هیدراتاسیون سیمان تأثیر گذاشته و به صورت تفاوت در رنگ و بافت (تنهای روشن و تیره) ظاهر میشود.5 هدف هر پروتکل عملآوری پیشرفته، تحمیل شرایط یکسان به تمام سطح پنل است.

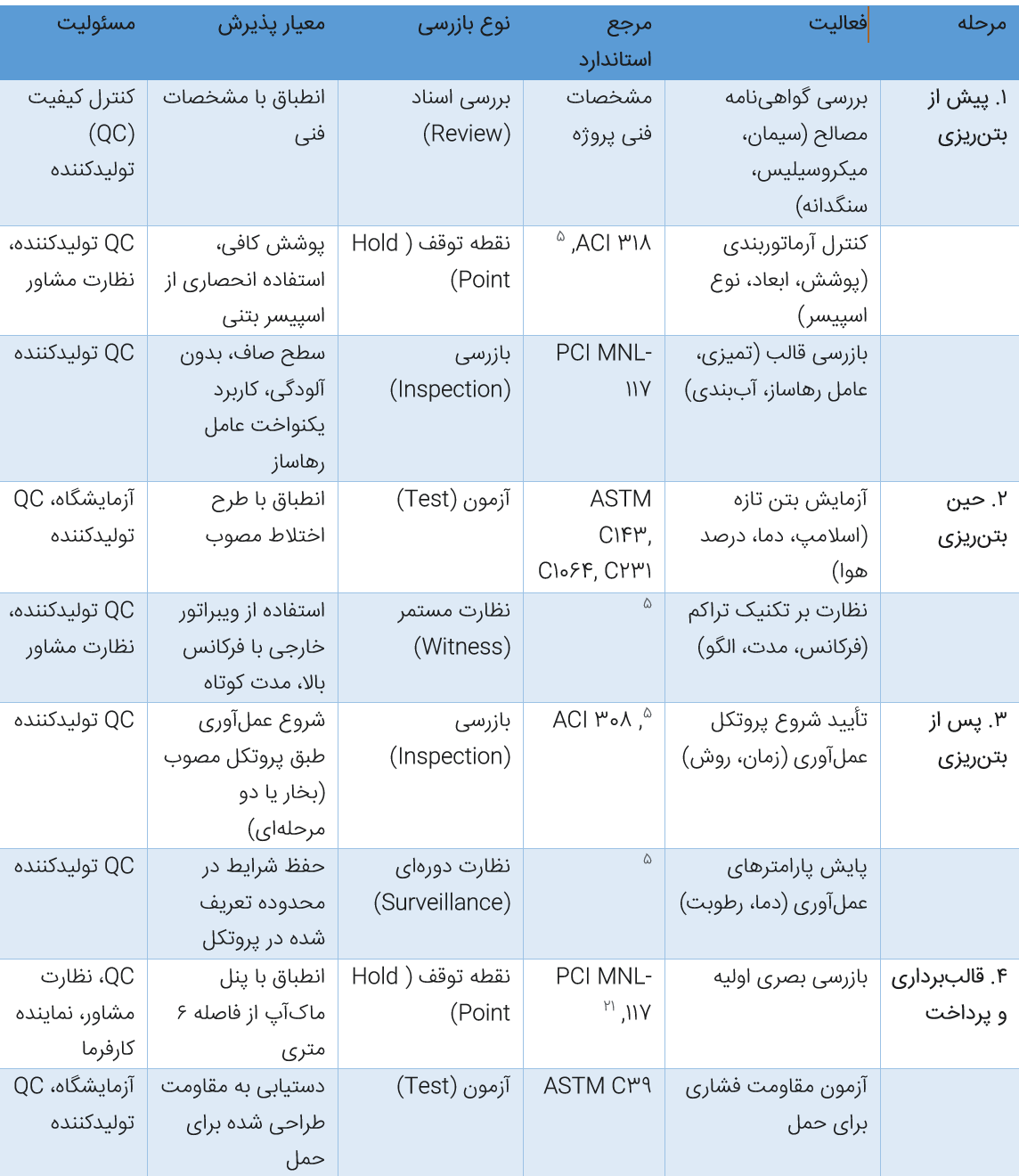

برای اطمینان از اجرای مداوم و صحیح فرآیندهای پیشگیرانه، تدوین و اجرای یک طرح بازرسی و آزمون (Inspection and Test Plan - ITP) ضروری است. ITP یک سند کنترلی است که رویههای بازرسی، معیارهای پذیرش و مسئولیتها را در هر مرحله از تولید مشخص میکند و کنترل کیفیت را از یک فعالیت واکنشی به یک سیستم پیشگیرانه تبدیل میکند.11 این سند، توافقی رسمی بین تولیدکننده، مشاور و کارفرما بر سر استانداردهای کیفی است و از بروز اختلافات جلوگیری میکند.

این رویکرد ساختاریافته تضمین میکند که اقدامات حیاتی مانند بررسی نوع اسپیسر، کنترل پارامترهای عملآوری یا تکنیک ویبراسیون، به طور سیستماتیک تأیید و مستندسازی شوند.13

جدول ۱: نمونه طرح بازرسی و آزمون (ITP) برای تولید پنلهای معماری HPC

پروتکل عملآوری کنترلشده با بخار: مزیت اصلی عملآوری با بخار در این کاربرد، نه صرفاً تسریع کسب مقاومت، بلکه ایجاد یک محیط حرارتی کاملاً کنترلشده و یکنواخت است. این یکنواختی تحمیلی، بر تغییرات حرارتی جزئی و موضعی که باعث ایجاد رد آرماتور میشوند، غلبه کرده و هیدراتاسیون همگن و رنگ سطح ثابت را ترویج میدهد.5 اجرای دقیق چرخه پیشنهادی در تحلیل اولیه (شامل دوره تأخیر، نرخ افزایش دما، دمای حداکثر، مدت نگهداری و نرخ خنکسازی) برای موفقیت حیاتی است.

پروتکل عملآوری دو مرحلهای با پوشش پلاستیکی: پوشاندن بتن تازه با ورق پلاستیکی در حالی که هنوز آب انداختگی (bleed water) روی سطح وجود دارد، علت اصلی ایجاد لکههای رنگی (mottling) است.5 برای جلوگیری از این مشکل، پروتکل دو مرحلهای زیر باید اجرا شود:

مرحله ۱ (غیر تماسی): در ساعات اولیه پس از بتنریزی، ورق پلاستیکی باید به صورت یک "چادر رطوبتی" بر روی یک قاب بالاتر از سطح پنل قرار گیرد. این کار یک محیط با رطوبت ۱۰۰٪ ایجاد میکند بدون اینکه با سطح تماس داشته باشد و اجازه میدهد آب انداختگی به طور یکنواخت از کل سطح تبخیر شود.

مرحله ۲ (تماسی): پس از اینکه سطح بتن به اندازه کافی سخت شد و درخشش آب از بین رفت، ورق پلاستیکی میتواند مستقیماً در تماس کامل با سطح قرار گیرد تا رطوبت باقیمانده برای دوره عملآوری ۳ تا ۷ روزه محبوس شود.5

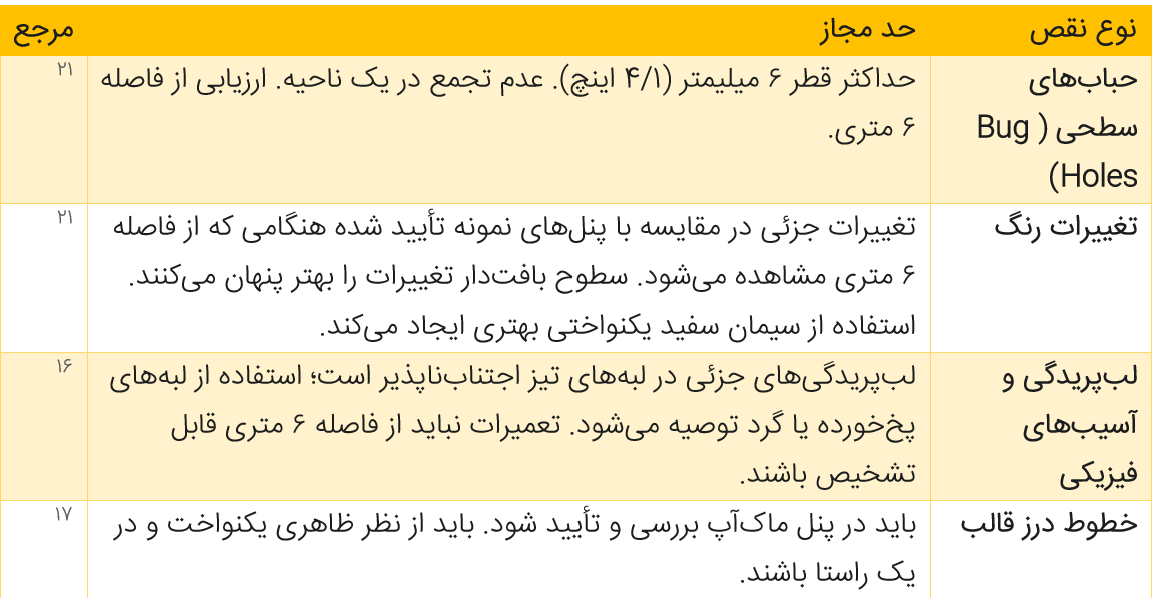

کیفیت در بتن معماری امری نسبی است و باید بر اساس معیارهای عینی و توافقشده سنجیده شود. استانداردهای صنعتی و استفاده از پنلهای نمونه، ابزارهای کلیدی برای تعریف و کنترل کیفیت بصری هستند.

اولین و مهمترین گام در تضمین کیفیت، تعریف "کیفیت قابل قبول" است. این کار از طریق ساخت پنلهای نمونه یا ماکآپ (mock-up) انجام میشود.14 این پنل که باید ابعاد کافی (مثلاً ۱.۵ متر در ۱.۵ متر) داشته باشد، باید تمام ویژگیهای معماری مشخص شده از جمله رنگ، بافت، پخها و جزئیات سطح را به نمایش بگذارد. همچنین، روشهای تعمیر نواقص احتمالی باید روی این پنل اجرا و تأیید شوند.14 پس از تأیید توسط معمار، مشاور و کارفرما، این پنل به عنوان مرجع بصری الزامآور برای قضاوت در مورد تمام پنلهای تولیدی پروژه عمل میکند.

مؤسسات معتبری مانند موسسه بتن پیشساخته/پیشتنیده (PCI) و موسسه بتن آمریکا (ACI) راهنماها و استانداردهای دقیقی برای تولید و ارزیابی بتن معماری منتشر کردهاند. اسناد کلیدی شامل PCI MNL-117 (کنترل کیفیت بتن معماری)، PCI MNL-122 (راهنمای بتن معماری پیشساخته)، PCI MNL-135 (رواداریها) و ACI 533R (راهنمای پنلهای پیشساخته) هستند.17

قانون ۲۰ فوت (۶ متر): اصل اساسی ارزیابی بصری این است که پنلها باید از فاصله دید معمول یک ساختمان (حدود ۶ متر) در نور روز طبیعی و بدون ابزار کمکی ارزیابی شوند. بررسی دقیق از فاصله نزدیک یا تحت نورپردازی با زاویه تند، معیار مناسبی برای قضاوت نیست، زیرا این شرایط نواقص جزئی را بزرگنمایی میکنند.21

دستهبندیهای جدید گواهینامه معماری PCI: برای کمک به کارفرمایان در انتخاب تولیدکننده مناسب، PCI دستهبندیهای جدیدی (AA, AB, AC, AD, AT) را معرفی کرده است. این دستهبندیها سطوح مختلفی از پیچیدگی، پرداخت و رواداری را تعریف میکنند و به طراحان اجازه میدهند تا سطح کیفی مورد نیاز پروژه خود را به طور دقیق مشخص کنند.18

جدول ۲: معیارهای پذیرش بصری برای بتن پیشساخته معماری (بر اساس راهنماهای PCI)

مناطق ساحلی مانند حاشیه خلیج فارس و دریای خزر، محیطی بسیار تهاجمی برای بتن محسوب میشوند. کلریدهای معلق در هوا ناشی از پاشش آب دریا، رطوبت بالا و حمله احتمالی سولفاتها، تهدیدهای اصلی هستند.1 حتی با استفاده از HPC، سطح بتن به عنوان اولین خط دفاعی، نیازمند یک استراتژی حفاظتی اختصاصی برای تضمین عمر طولانی نما است.

هدف اصلی این دسته از محصولات، کاهش جذب آب و یون کلرید بدون ایجاد یک لایه یا فیلم روی سطح است تا ظاهر طبیعی و معماری "بتن اکسپوز" حفظ شود.5

آبگریزهای سیلان/سیلوکسان: این مولکولهای کوچک به منافذ مویینه بتن نفوذ کرده و با ایجاد یک پیوند شیمیایی، یک لایه آبگریز (هیدروفوب) در داخل منافذ تشکیل میدهند. این پوششها کاملاً تنفسپذیر باقی میمانند و به بخار آب داخلی اجازه خروج میدهند، در حالی که از نفوذ آب مایع جلوگیری میکنند.5

متراکمکنندههای نانو-سیلیس پیشرفته: این فناوری یک گام فراتر میرود. ذرات سیلیس در مقیاس نانو به عمق بتن نفوذ کرده و با هیدروکسید کلسیم آزاد در خمیر سیمان واکنش میدهند تا هیدرات سیلیکات کلسیم (C-S-H) اضافی تشکیل دهند. C-S-H همان ترکیبی است که به بتن مقاومت و چگالی میبخشد. در نتیجه، این فرآیند فقط منافذ را نمیپوشاند، بلکه ماتریس بتن را به طور دائمی و یکپارچه متراکم و آببند میکند.5 این رویکرد به جای ایجاد یک لایه دافع، خود بتن را به یک سد مقاوم تبدیل میکند و برای کاربردهای حیاتی و بلندمدت در محیطهای دریایی، راهحلی برتر و ماندگارتر ارائه میدهد.

این پوششها یک سد فیزیکی پیوسته روی سطح ایجاد میکنند و بالاترین سطح محافظت را ارائه میدهند، اما ظاهر طبیعی بتن را با افزودن رنگ و براقیت تغییر میدهند.

رنگهای آکریلیک معماری: رنگهای باکیفیت بر پایه ۱۰۰٪ رزین آکریلیک و آب، گزینهای عالی برای نماهای بتنی هستند. مزایای کلیدی آنها شامل مقاومت عالی در برابر اشعه فرابنفش (UV)، انعطافپذیری برای پوشاندن ترکهای مویی، قابلیت تنفس (اجازه خروج بخار آب) و چسبندگی فوقالعاده به سطوح قلیایی مانند بتن است.29

انتخاب استراتژیک بین سیلر و رنگ: اگر هدف اصلی حفظ ظاهر خام و معماری بتن باشد، باید از سیلرهای نفوذی استفاده کرد. اگر هدف، حداکثر محافظت، اعمال رنگ خاص یا پوشاندن یکنواخت نواقص جزئی تعمیر شده در سطح وسیع باشد، سیستم رنگ آکریلیک با عملکرد بالا انتخاب مناسبی است. در برخی موارد، میتوان از هر دو به صورت ترکیبی (ابتدا سیلر و سپس رنگ) برای دستیابی به حداکثر حفاظت استفاده کرد.

حتی با بهترین فرآیندهای تولید، ممکن است تغییرات جزئی در رنگ و بافت سطح وجود داشته باشد. استفاده از روشهایی مانند سایشپاشی سبک (سندبلاست) یا اسیدشویی میتواند لایه نازک بیرونی خمیر سیمان را برداشته و با نمایان کردن سنگدانههای ریز، یک پرداخت مات و یکنواختتر ایجاد کند. این فرآیند به طور مؤثری تغییرات رنگی جزئی و تعمیرات خوب انجامشده را پنهان میکند.5

تعمیر نواقص زیباییشناختی در بتن معماری نیازمند دقت و مهارت بالایی است. هدف، بازآفرینی ماده اصلی است تا تعمیر در شرایط نوری مختلف قابل تشخیص نباشد.16

اهمیت انتخاب مواد: کلید موفقیت، استفاده از ملات تعمیری است که به صورت سفارشی و با استفاده از همان سیمان، میکروسیلیس و ماسه به کار رفته در مخلوط اصلی پنلها فرموله شده باشد. افزودن یک عامل اتصال پلیمری با کیفیت بالا نیز برای بهبود چسبندگی و دوام ضروری است.5

پروتکل دقیق تعمیر:

آمادهسازی: باز کردن دقیق حفره با لبههای عمود یا کمی زیربرش (undercut) برای ایجاد قفل مکانیکی.

تمیزکاری: حذف کامل گرد و غبار با هوای فشرده بدون روغن و جاروبرقی.

پیشمرطوبسازی (SSD): رساندن سطح داخلی حفره به حالت اشباع با سطح خشک (Saturated Surface-Dry) برای جلوگیری از مکش آب ملات تعمیر.

اجرا: اعمال یک لایه چسباننده (scrub coat) و سپس پر کردن حفره با ملات تعمیر، کمی بیشتر از سطح.

پرداخت: تطبیق دقیق بافت سطح تعمیر شده با بتن مجاور.

عملآوری: این مرحله حیاتیترین بخش است. ناحیه تعمیر شده باید به مدت حداقل ۷ روز به طور مداوم مرطوب نگه داشته شود تا هیدراتاسیون کامل و ثبات رنگ تضمین شود.

ترکیب نهایی: پس از عملآوری کامل، یک سایشپاشی بسیار سبک بر روی کل سطح پنل میتواند بافت ناحیه تعمیر شده را با بتن مادر به طور مؤثری ترکیب کند.5

اجرای پروژهها در محیطهای خاصی مانند جزیره کیش یا سواحل دریای خزر چالشهای منحصر به فردی را به همراه دارد: رطوبت شدید، شوری بسیار بالا و تابش شدید خورشید. این عوامل تمام مکانیزمهای تخریب را تسریع کرده و الزامات بسیار سختی را بر روی مواد و فرآیندهای اجرایی تحمیل میکنند. تجربه شرکتهایی مانند آلومینیوم شیشه تهران (AST) که سابقه موفقیتآمیز در تکمیل پروژههای نما در این مناطق چالشبرانگیز را دارند، اعتبار عملی به اصول فنی مورد بحث در این مقاله میبخشد.5 این تجربیات نشان میدهد که دستیابی به کیفیت مطلوب در چنین شرایطی، نیازمند دانش فنی عمیق و کنترل دقیق فرآیندها است.

همانطور که در بخشهای قبل تشریح شد، تولید بتن HPC معماری با کیفیت بالا، یک فرآیند تولید کالای ساده نیست، بلکه یک تعامل پیچیده بین علم مواد، مهندسی فرآیند و مدیریت کیفیت است. این پیچیدگی، نیاز به حضور یک متخصص را اجتنابناپذیر میسازد. یک معمار یا پیمانکار عمومی ممکن است دانش تخصصی لازم برای مدیریت تمام جزئیات فنی این فرآیند را نداشته باشد.

در اینجا نقش مشاور تخصصی نما، مانند شرکت آلومینیوم شیشه تهران، برجسته میشود. وظایف این مشاور شامل موارد زیر است:

پیش از ساخت: کمک به معمار برای توسعه یک طرح فنی قابل اجرا و تدوین مشخصات فنی دقیق و جامع.33

تأمین و تدارکات: تهیه اسناد مناقصه و ITP برای اطمینان از انتخاب تولیدکنندگان واجد شرایط.

نظارت بر تولید: بازرسی کارخانه تولیدکننده، تأیید پنلهای ماکآپ و نظارت بر اجرای دقیق ITP در تمام مراحل.

نظارت بر نصب: اطمینان از حمل، نصب و آببندی صحیح پنلها در محل پروژه.

در نهایت، به کارگیری یک مشاور متخصص مانند آلومینیوم شیشه تهران یک استراتژی حیاتی برای کاهش ریسک است که پتانسیل شکستهای پرهزینه را به یک نتیجه قابل پیشبینی و با کیفیت بالا تبدیل میکند.

نتیجهگیری

موفقیت در اجرای نماهای بتن اکسپوز HPC در محیطهای خورنده دریایی، نتیجه برتری در یک حوزه خاص نیست، بلکه حاصل یک رویکرد یکپارچه و کنترل سیستماتیک کل چرخه عمر پروژه است؛ از سطح مولکولی طرح اختلاط گرفته تا پوشش محافظ نهایی بر روی پنل نصبشده.

اصول کلیدی برای دستیابی به این هدف عبارتند از:

اولویت پیشگیری بر اصلاح: تمرکز بر کنترل فرآیندهای پیشگیرانه، زیرا بسیاری از نواقص زیباییشناختی پس از وقوع، دائمی و غیرقابل اصلاح هستند.

کنترل فرآیند رسمی: استفاده از ابزارهایی مانند طرح بازرسی و آزمون (ITP) برای اطمینان از اجرای مداوم و صحیح استانداردها.

پایبندی به معیارهای عینی: تعریف کیفیت بر اساس استانداردهای صنعتی معتبر (PCI/ACI) و پنلهای ماکآپ تأیید شده.

ارزش تخصص: به کارگیری دانش و تجربه مشاوران متخصص نما به عنوان یک ابزار کلیدی برای مدیریت پیچیدگی و کاهش ریسک.

با پیروی از این رویکرد دقیق و مبتنی بر علم، معماران و کارفرمایان میتوانند با اطمینان، نماهای بتن اکسپوز را مشخص کنند که نه تنها چشمانداز زیباییشناختی آنها را محقق میسازد، بلکه وعده عملکردی ماندگار را حتی در چالشبرانگیزترین محیطهای جهان برآورده میکند.