(مبتنی بر اصول استاندارد EN 1096-1 و استانداردهای بازرسی بصری شیشه)

هدف از این دستورالعمل، تعیین معیارهای پذیرش یا رد کیفیت ظاهری پوششهای نانو (اعم از پوششهای کاهنده انرژی، خودتمیزشونده یا آبگریز) است که به صورت مایع (Liquid Applied) روی سطح شیشه اجرا شدهاند. این معیارها برای بازرسی در دو حالت زیر کاربرد دارند:

1. پوشش اجرا شده روی سطح داخلی شیشه دوجداره در کارخانه (سطح ۲ یا ۳)

2. پوشش اجرا شده روی سطح بیرونی شیشه (سطح ۱) در کارخانه، کارگاه یا پروژه های بازسازی

مطابق با رویههای بینالمللی و استاندارد EN 1096، بازرسی باید دقیقاً تحت شرایط زیر انجام شود. هرگونه بازرسی خارج از این چارچوب (مثلاً نزدیک شدن بیش از حد یا استفاده از نور متمرکز) فاقد اعتبار فنی است.

● فاصله ناظر: ناظر باید در فاصله حداقل ۳ متر از سطح شیشه بایستد (برای شیشههای نما). برای شیشههای پارتیشن داخلی، فاصله ۲ متر مجاز است.

● زمان بازرسی: نگاه کردن به کل سطح شیشه باید کوتاه باشد. حدود ۲۰ تا ۳۰ ثانیه برای هر پانل استاندارد. مکث طولانی روی یک نقطه مجاز نیست.

● زاویه دید: بازرسی باید از روبرو (زاویه عمود) تا حداکثر زاویه ۳۰ درجه نسبت به خط عمود انجام شود.

○ مهم: بازرسی در زاویه تند (Grazing Angle) ممنوع است. بسیاری از پوششها در زوایای بسیار تند ممکن است هالهای از رنگ یا موج را نشان دهند که عیب محسوب نمیشود.

● نوع نور: نور روز یکنواخت و ابری (Diffuse Daylight) بدون تابش مستقیم خورشید. در صورت بازرسی در شب یا فضای بسته، استفاده از نور مصنوعی یکنواخت (بدون نورهای اسپات یا متمرکز که روی شیشه بازتاب شدید ایجاد کنند) الزامی است.

● پسزمینه: در هنگام بازرسی از بیرون به داخل، پشت شیشه نباید منبع نوری شدید یا جسمی با کنتراست بسیار بالا وجود داشته باشد که تمرکز را برهم زند.

برای ارزیابی دقیقتر، سطح شیشه به دو ناحیه تقسیم میشود:

● ناحیه اصلی (Main Zone - M): مستطیلی فرضی که معادل ۸۰٪ مساحت مرکزی شیشه است. معیارهای پذیرش در این ناحیه سختگیرانهتر است.

ناحیه لبهای (Edge Zone - E): نواری به عرض ۱۰ سانتیمتر دور تا دور شیشه (که معمولاً نزدیک فریم یا لاستیکها است). عیوب جزئی در این ناحیه با ارفاق بیشتری پذیرفته میشوند.

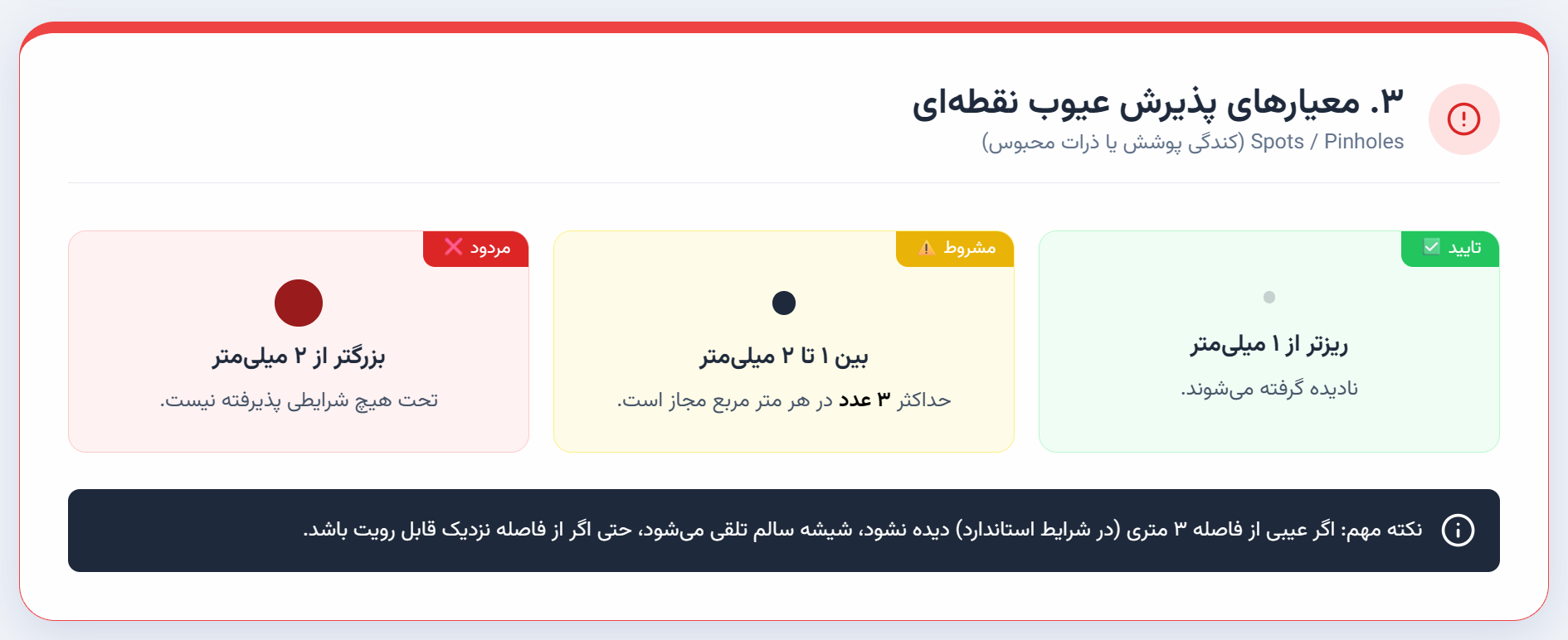

عیوب ظاهری ناشی از پوشش نانو به دستههای زیر تقسیم میشوند. اگر عیبی از فاصله ۳ متری تحت شرایط بند ۲ دیده نشود، شیشه سالم تلقی میشود (حتی اگر از فاصله ۱۰ سانتیمتری قابل دیدن باشد).

شامل نقاطی که پوشش در آنجا کنده شده یا ذرات خارجی (گرد و غبار) زیر پوشش حبس شدهاند.

● معیار پذیرش:

○ نقاط ریزتر از ۱ میلیمتر: نادیده گرفته میشوند.

○ نقاط بین ۱ تا ۲ میلیمتر: حداکثر ۳ عدد در هر متر مربع مجاز است.

○ نقاط بزرگتر از ۲ میلیمتر: مردود.

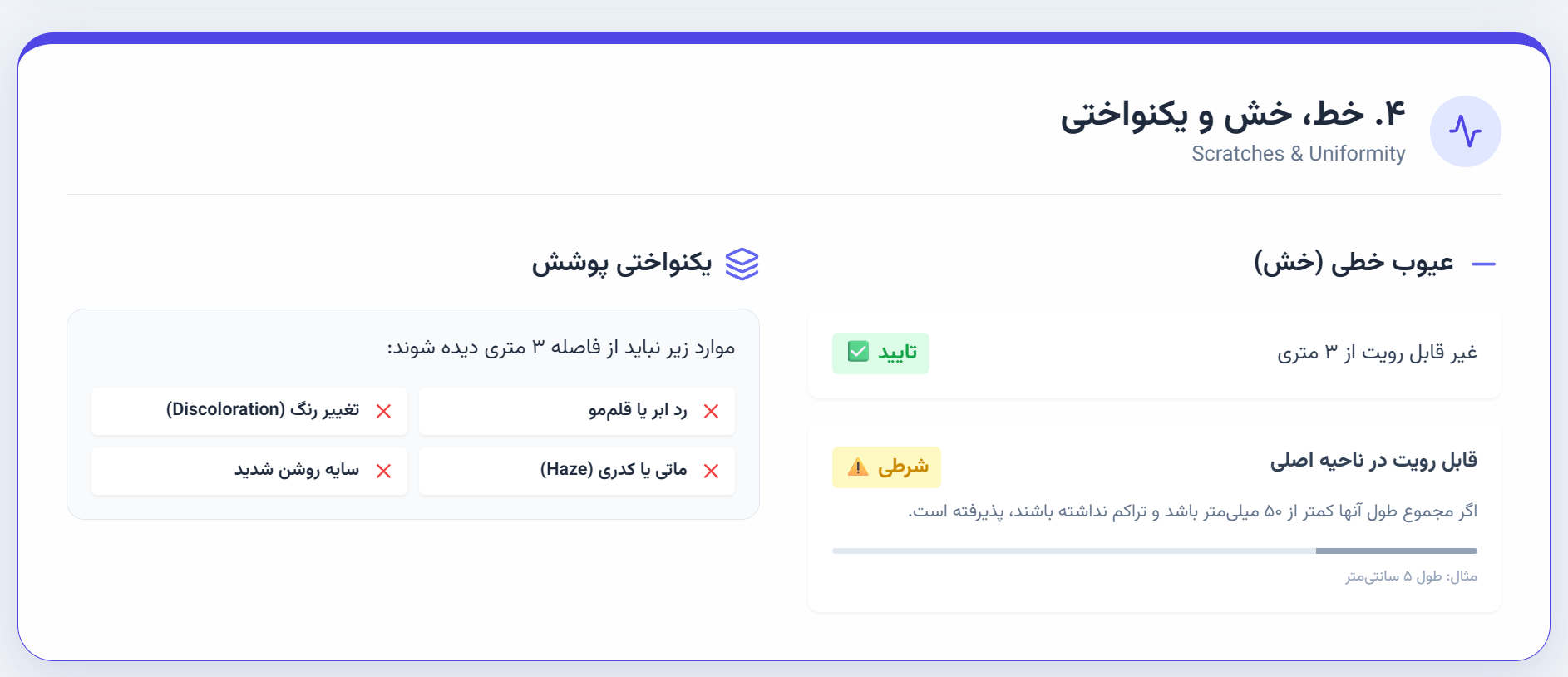

شامل خط و خشهایی که ناشی از ابزار اجرا یا تمیزکاری نامناسب قبل از اجراست. خط و خش اولیه شیشه پایه جزو عیوب نمیباشد.

● معیار پذیرش:

○ خطوطی که از فاصله ۳ متری دیده نشوند: پذیرفته است.

○ خطوط قابل رویت: اگر مجموع طول آنها در ناحیه اصلی (M) کمتر از ۵۰ میلیمتر باشد، مشروط بر اینکه تراکم نداشته باشند، پذیرفته است.

این بخش مختص پوششهای مایع (Liquid Coating) نظیر زیگورات است.

● اثر ناهمگونی (Streaking): رد ابر، برس، رد تی، غلتک، یا افشانه نباید از فاصله ۳ متری به صورت سایه روشن آزاردهنده دیده شود.

● تغییر رنگ (Discoloration): پوشش نباید باعث تغییر رنگ محسوس شیشه پایه (Base Glass) شود، مگر اینکه پوشش ذاتاً رنگی باشد.

● کدری (Haze): سطح شیشه نباید مات یا کدر (Milky) به نظر برسد. شفافیت (Transparency) باید حفظ شود.

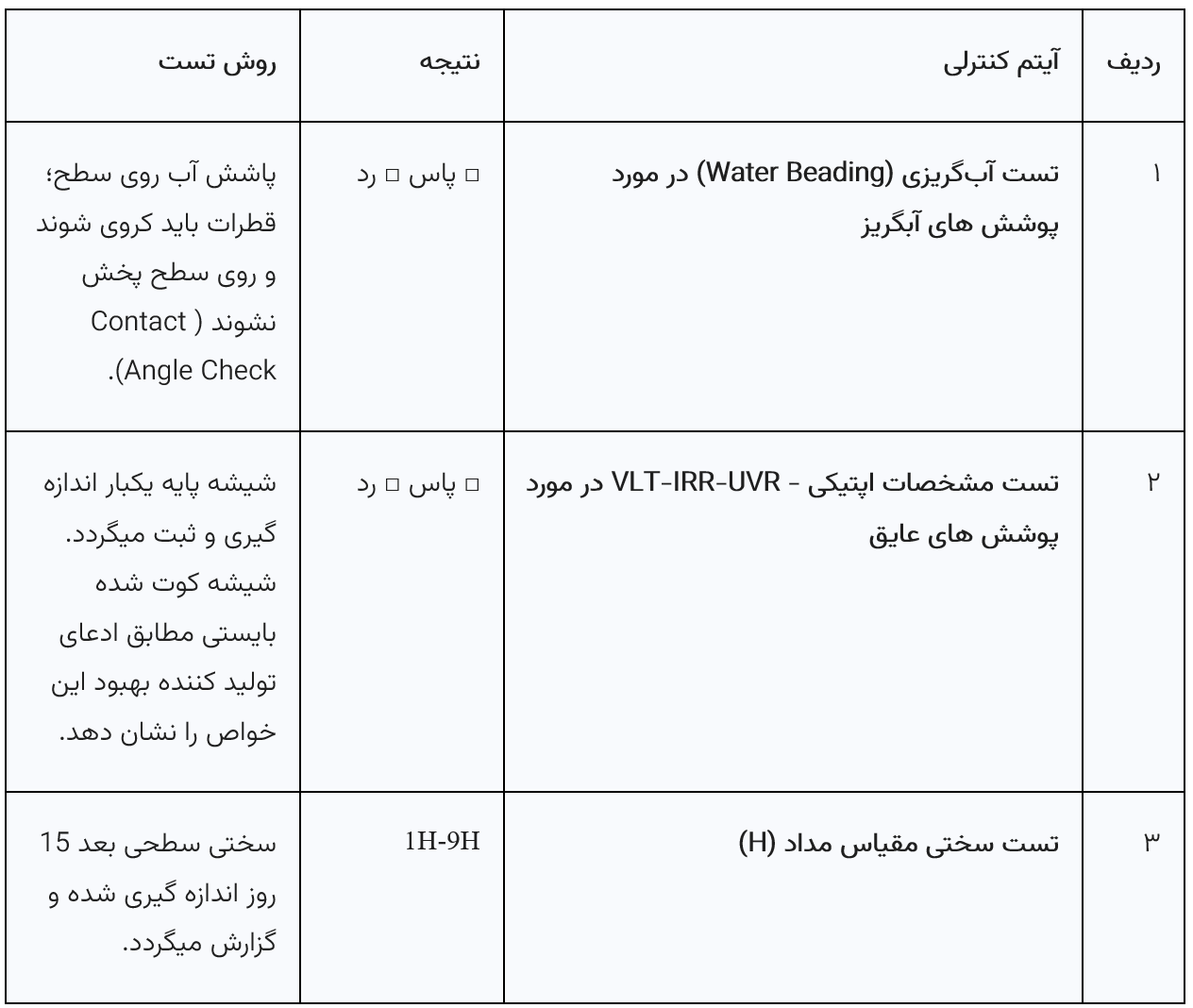

با استفاده از ابزارهای تست موجود جهت سنجش معیارهای زیر اقدام کنید:

شفافیت و نور مرئی عبوری (VLT)

جذب یا بازتاب مادون قرمز (IRR) که بایستی در دو طول موج 940 و 1400 نانومتر بصورت جداگانه یا متوسط برداشت گردد.

جذب یا انعکاس ماورا بنفش (UVR)

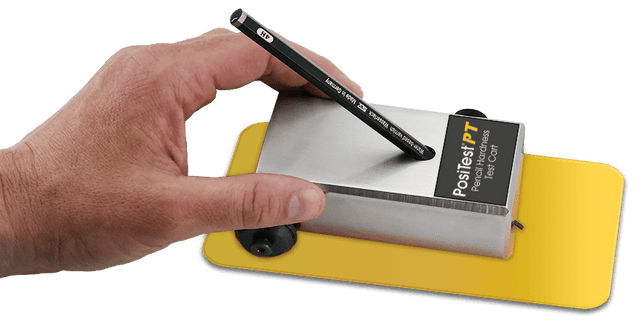

با استفاده از دستگاه استاندارد سختی سنج در مقیاس مداد میتوانید سختی سطحی پوشش را ثبت نمایید. انجام این تست بر روی پروژه ضروری نیست ولی میتوان نتایج پیشین را از تولید کننده درخواست نمود.

سنجش سختی با دستگاه کراس کات و چسب مخصوص ان انجام میگردد. انجام این تست بر روی پروژه ضروری نیست ولی میتوان نتایج پیشین را از تولید کننده درخواست نمود.

این چکلیست جهت استفاده مهندسین ناظر، مشاورین نما و پیمانکاران تهیه شده است.

اطلاعات پروژه:

● نام پروژه: .......................................

● محل اجرا (زون/طبقه): .......................................

● تاریخ بازرسی: .......................................

● نام بازرس: .......................................

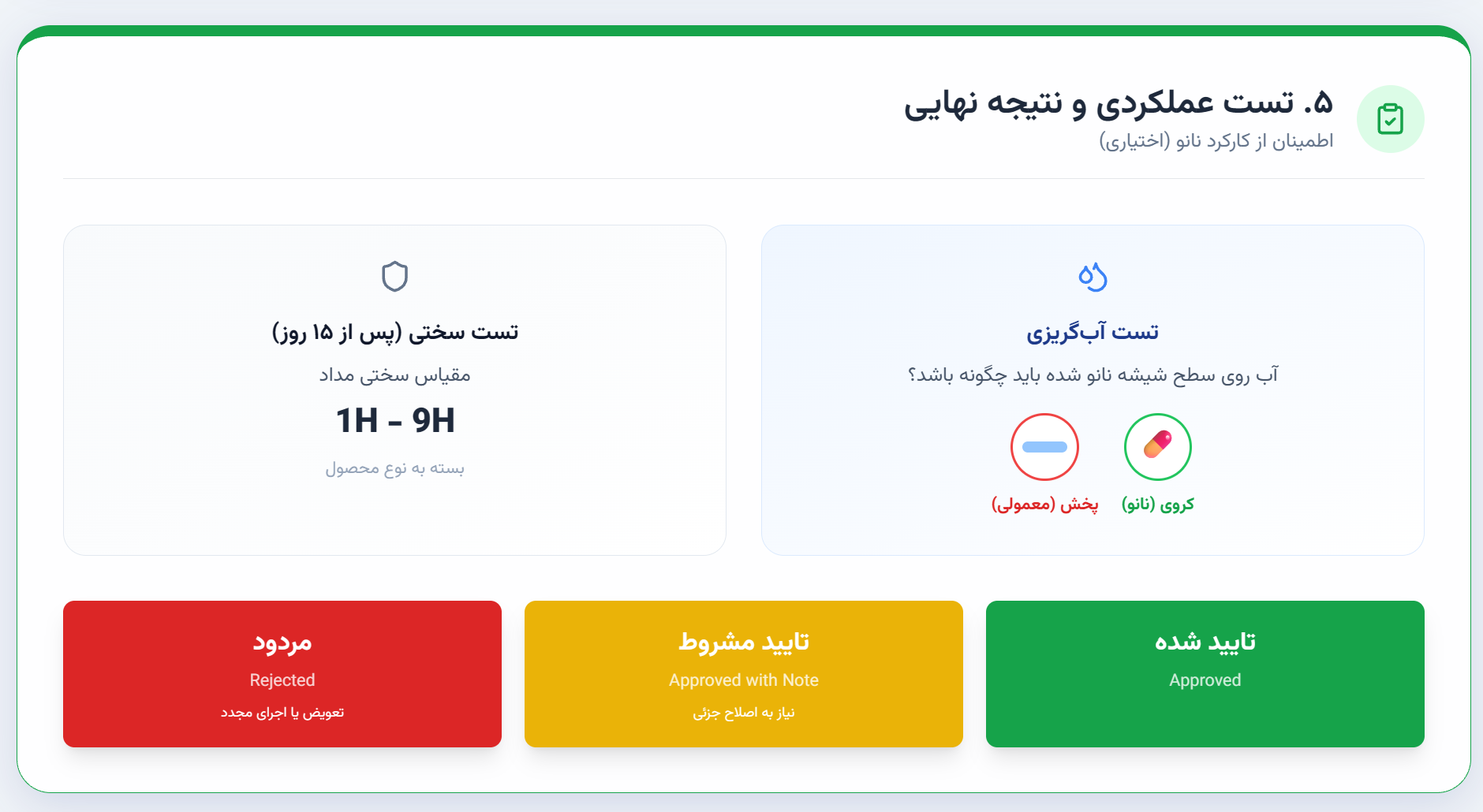

این بخش برای اطمینان از حضور فیزیکی پوشش نانو (به خصوص اگر پوشش کاملاً نامرئی باشد) انجام میشود.

نتیجه بازرسی پانل / ناحیه:

□ تایید شده (Approved)

□ تایید مشروط (Approved with Note) - نیاز به اصلاح جزئی

□ مردود (Rejected) - نیاز به اجرای مجدد یا تعویض

امضاء بازرس: ..............................

امضاء پیمانکار: ..............................

پیشنهاد میشود که قبل از شروع پروژه، یک نمونه "شاهد" تهیه شود و حد پذیرش کیفیت (Quality Benchmark) روی آن نمونه توافق و امضا شود. این کار از بسیاری از اختلافات بعدی جلوگیری میکند.