راهنمای کامل انواع بلبرینگ و رولبرینگ؛ از کاربرد تا شماره فنی

بیش از ۴۰٪ توقفهای ناگهانی در صنایع، ناشی از شکست بلبرینگهاست؛ آماری تکاندهنده که ریشه در انتخابهای حدسی و تمرکز صرف بر «قیمت» یا «برند» دارد. متخصصان رادین بلبرینگ ایرانیان معتقدند مشخصات فنی، شناسنامه واقعی عملکرد قطعه است. تفاوت در فیزیک تماس (نقطهای در بلبرینگ و خطی در رولبرینگ) و درک پارامترهایی چون ظرفیت بار دینامیک، کلاس لقی (مانند اهمیت بحرانی پسوند C3 در محیطهای گرم) و استراتژی آببندی، مرز میان پایداری تولید و فاجعه مالی را تعیین میکند. ما با تحلیل شمارههای فنی و کالبدشکافی دقیق الگوهای شکست (از تغییر رنگ متالورژیکی تا قوسهای الکتریکی)، از هزینههای پنهان توقف تولید جلوگیری میکنیم. انتخاب مهندسی با رادین بلبرینگ، تبدیل یک قطعه مصرفی به سرمایهای استراتژیک برای آیندهای بدون توقف است.

رازِ پنهان در کدهای فنی؛ چگونه انتخاب مهندسی بلبرینگ هزینههای عملیاتی صنایع را دگرگون میکند؟ در قلب هر واحد صنعتی، از نیروگاههای عظیم تا خطوط بستهبندی مواد غذایی، قطعهای کوچک اما حیاتی به نام بلبرینگ نبض تولید را در دست دارد. طبق آمارهای بینالمللی نگهداری و تعمیرات (Reliability Engineering)، بیش از ۴۰٪ از توقفهای ناگهانی و برنامهریزی نشده در ماشینآلات، ناشی از شکست این قطعات است. این عدد تنها یک آمار نیست؛ بلکه به معنای میلیاردها تومان ضرر ناشی از توقف تولید، اتلاف انرژی و تخریب قطعات گرانقیمت جانبی است.

چالش اصلی اینجاست که در بسیاری از مجموعهها، خرابی بلبرینگ را یک «اتفاق ناگزیر» میدانند. اما حقیقت تلخ این است که این خرابیها، ثمره یک انتخاب حدسی در هنگام خرید هستند. زمانی که توجه مدیران خرید صرفاً روی «برند» یا «قیمت» متمرکز میشود و از تحلیل دقیق مشخصات فنی بلبرینگ غافل میمانند، در واقع در حال امضای حکم توقف خط تولید خود در آیندهای نزدیک هستند.

در این راهنمای جامع، قصد داریم با رویکردی مهندسی، از لایههای ظاهری عبور کنیم. ما به شما نشان خواهیم داد که چگونه درک عمیق از پارامترهای فنی، میتواند یک قطعه مصرفی را به یک سرمایهگذاری استراتژیک برای افزایش بهرهوری تبدیل کند. هدف ما ایجاد همان دیدگاه تخصصی است که متخصصان رادین بلبرینگ ایرانیان در تحلیل پروژههای صنعتی به کار میگیرند.

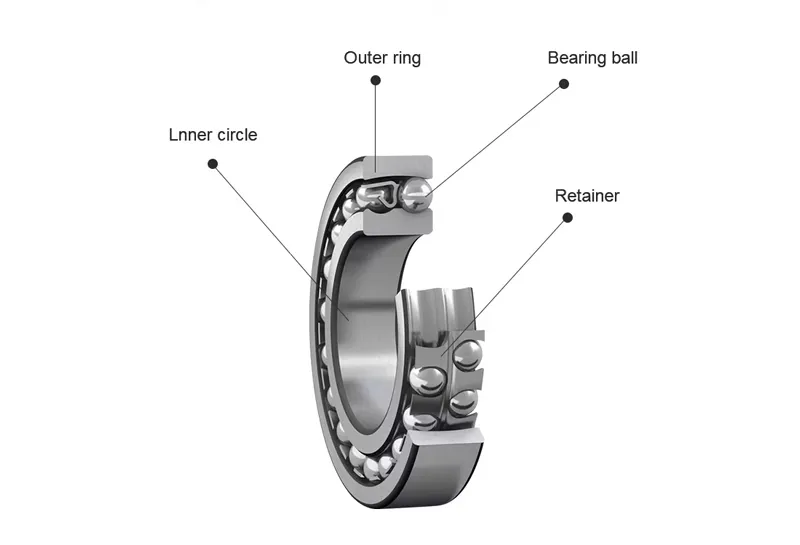

کالبدشکافی بلبرینگ و رولبرینگ؛ فراتر از یک تفاوت هندسی

بسیاری از تکنسینها بلبرینگ و رولبرینگ را صرفاً بر اساس شکل اجزای داخلی (ساچمه یا رولر) میشناسند، اما تفاوت واقعی در فیزیکِ انتقال نیرو نهفته است. این تفاوت، تعیینکننده مستقیم طول عمر سیستم شماست.

۱. فیزیک تماس؛ نقطه در برابر خط

در بلبرینگها، بار از طریق یک «نقطه» منتقل میشود. این یعنی سطح تماس بسیار کوچک است که منجر به اصطکاک ناچیز و قابلیت رسیدن به سرعتهای دورانی (RPM) فوقالعاده میشود. اما همین ویژگی باعث میشود بلبرینگ در برابر بارهای ضربهای سنگین آسیبپذیر باشد.

در مقابل، رولبرینگها از تماس «خطی» بهره میبرند. بار بر روی یک خط مستقیم توزیع میشود که ظرفیت باربری (Load Capacity) را به شدت افزایش میدهد. انتخاب بلبرینگ برای محلی که تحت بارهای شعاعی سنگین است، باعث پدیدهای به نام Brinelling (ایجاد فرورفتگی در مسیر مسابقه) میشود که اولین نشانه خرابی زودرس است.

۲. معماری تحمل بار؛ شعاعی، محوری یا ترکیبی؟

یکی از پیچیدهترین بخشهای مشخصات فنی بلبرینگ، درک جهت نیروهاست:

بارهای شعاعی (Radial): نیروهایی که عمود بر شافت وارد میشوند (مانند وزن تسمه و پولی).

بارهای محوری (Axial/Thrust): نیروهایی که در امتداد شافت وارد میشوند (مانند فشار رانش در پمپهای گریز از مرکز).

اشتباه مرگبار زمانی رخ میدهد که یک بلبرینگ شیار عمیق معمولی را در معرض بارهای محوری شدید قرار دهید. در چنین شرایطی، لبههای شیار رینگها به سرعت دچار پریدگی شده و کل سیستم از کار میافتد.

چرا مشخصات فنی، شناسنامه واقعی عملکرد است؟

در دنیای صنعت، برند تضمینکننده «کیفیت ساخت» است، اما مشخصات فنی بلبرینگ تضمینکننده «کارایی در محیط» است. تصور کنید بهترین برند بلبرینگ دنیا را خریداری کردهاید، اما اگر کلاس لقی (Clearance) آن با دمای کاری دستگاه شما تنظیم نباشد، قطعه در کمتر از چند ساعت خواهد سوخت.

پارامترهای فنی که نباید از آنها بگذرید:

وقتی دیتاشیت یک بلبرینگ را بررسی میکنید، این اعداد داستان طول عمر آن را روایت میکنند:

ظرفیت بار دینامیک (C): این عدد نشان میدهد بلبرینگ تحت چه باری میتواند ۱ میلیون دور بچرخد. هرچه این عدد بالاتر باشد، مقاومت در برابر خستگی متالورژیکی بیشتر است.

کلاس لقی (Internal Clearance): فواصل بسیار ریز (در حد میکرون) بین ساچمه و رینگ. برای دستگاههایی که داغ میشوند، باید از کلاس لقی C3 یا C4 استفاده کرد تا انبساط حرارتی باعث قفل شدن قطعه نشود.

دقت ابعادی و تلرانس (P6, P5, P4): در ماشینآلات ابزار دقیق، لرزش حتی در حد چند میکرون غیرقابل قبول است. در اینجا مشخصات فنی بلبرینگ باید در کلاسهای دقت بالا انتخاب شود.

تحلیل عمیق انواع طراحی؛ راهکارهای مهندسی برای چالشهای سخت

طراحیهای مختلف بلبرینگ، نه برای تنوع، بلکه برای حل چالشهای فیزیکی ابداع شدهاند. در اینجا به بررسی عمیقتر مدلهای پرکاربرد میپردازیم.

۱. بلبرینگ شیار عمیق (Deep Groove)؛ همه فن حریفِ صنعت

این مدل به دلیل ساختار ساده و هزینه نگهداری پایین، ستون فقرات اکثر صنایع است. مدلهایی مانند بلبرینگ شیار عمیق NTN به دلیل استفاده از آلیاژهای با خلوص بالا، در کاربردهایی که نوسانات بار وجود دارد، ثبات خیرهکنندهای از خود نشان میدهند. این بلبرینگها به دلیل شیارهای عمیق، توانایی تحمل مقدار محدودی بار محوری را نیز در کنار بار شعاعی دارند.

۲. بلبرینگ تماس زاویهای؛ مهندسیِ دقت و قدرت

در جاهایی که بار ترکیبی (شعاعی و محوری همزمان) وجود دارد، مانند چرخ خودروهای سنگین یا اسپیندلها، بلبرینگ تماس زاویهای بیرقیب است. طراحی این قطعه به گونهای است که نیرو را در یک زاویه مشخص منتقل میکند. هرچه این زاویه بیشتر باشد، توانایی تحمل بار محوری افزایش مییابد.

۳. بلبرینگ خودتنظیم؛ راه حل هوشمندانه برای خطاهای نصب

در شافتهای بلند یا سازههایی که تحت بار دچار خمش میشوند، ناهممحوری (Misalignment) یک کابوس است. بلبرینگ خودتنظیم با داشتن دو ردیف ساچمه و یک مسیر حرکت مشترک کروی در رینگ خارجی، به شافت اجازه میدهد تا چند درجه منحرف شود بدون اینکه فشاری به کل سیستم وارد شود.

دنیای رولبرینگها؛ جایی که قدرت و استقامت حرف اول را میزند

در اتمسفر خشن صنایع مادر، جایی که بارهای خردکننده سنگشکنها، گشتاورهای عظیم گیربکسهای صنعتی و فشارهای حرارتی صنایع نورد فولاد وجود دارد، بلبرینگهای ظریف به سرعت تسلیم میشوند. در این قلمرو، رولبرینگها با تکیه بر ساختار هندسی صلب و مشخصات فنی قدرتمندشان حکومت میکنند.

تفاوت بنیادین در اینجاست: رولبرینگها به جای «تماس نقطهای»، از «تماس خطی» بهره میبرند. این یعنی توزیع نیرو در یک سطح گستردهتر که منجر به ظرفیت تحمل بارهای شعاعی میشود که برای بلبرینگها غیرقابل تصور است. متخصصان فنی رادین بلبرینگ ایرانیان معتقدند انتخاب یک رولبرینگ، صرفاً خرید یک قطعه نیست، بلکه طراحی یک سیستم پایداری برای بارهای سنگین است.

۱. رولبرینگ سوزنی (Needle Bearing)؛ جراحی قدرت در فضاهای مینیاتوری

رولبرینگ سوزنی یکی از شاهکارهای مهندسی در مدیریت فضا (Space Management) است. در طراحیهای مدرن که کوچکسازی (Downsizing) موتورها و گیربکسها یک اولویت است، این قطعه نقش کلیدی ایفا میکند.

تراکم بار بیرقیب: رولبرینگهای سوزنی از رولرهای بسیار باریک و بلند (با نسبت طول به قطر بالا) استفاده میکنند. این ویژگی به آنها اجازه میدهد بالاترین ظرفیت باربری شعاعی را نسبت به «ارتفاع مقطع» خود ارائه دهند.

مدلهای بدون رینگ (Cageless Design): در بسیاری از کاربردهای پیشرفته، این رولبرینگها بدون رینگ داخلی یا خارجی استفاده میشوند و مستقیماً روی شافتِ سختکاری شده سوار میشوند تا حتی یک میلیمتر از فضا هدر نرود.

پاشنه آشیل (حساسیت به آلودگی): با وجود قدرت بالا، رولبرینگ سوزنی بسیار آسیبپذیر است. به دلیل سطح تماس زیاد و فضای داخلی بسیار کم، کوچکترین ذرات میکرونی آلودگی در روانکار یا ورود پلیسه، منجر به پدیده "Skidding" و تخریب آنی رولرها میشود.

۲. رولبرینگهای استوانهای (Cylindrical)؛ متخصصان سرعت و بار شعاعی

اگر به دنبال قطعهای هستید که همزمان بار سنگین شعاعی را تحمل کند و در سرعتهای بالا (High Speed) دچار ناپایداری نشود، رولبرینگ استوانهای گزینه اول مهندسان است.

در محصولات تأمین شده توسط رادین بلبرینگ ایرانیان، مدلهای دارای قفسه برنجی (Brass Cage) برای صنایعی که لرزشهای ناگهانی دارند (مانند کمپرسورها) به شدت توصیه میشود. این رولبرینگها قابلیت تفکیکپذیری دارند که نصب و دمونتاژ آنها را در اورهالهای صنعتی بسیار آسانتر میکند.

۳. رولبرینگهای بشکهای (Spherical)؛ غولهای خودتنظیم

زمانی که شافتهای عظیم صنایع سیمان یا فولاد تحت بارهای سنگین دچار خمش (Deflection) میشوند، هیچ قطعهای جز رولبرینگ بشکهای دوام نمیآورد.

مدیریت ناهممحوری: این رولبرینگها دارای دو ردیف رولر بشکهای شکل هستند که در یک مسیر مقعر مشترک حرکت میکنند. این یعنی قطعه میتواند تا چند درجه انحراف شافت را بدون کوچکترین افت کارایی جبران کند.

مشخصات فنی برای شرایط جهنمی: این غولها برای تحمل بارهای ضربهای (Impact Loads) طراحی شدهاند و در محیطهای بسیار آلوده با واشرهای آببند مخصوص عرضه میشوند.

۴. رولبرینگ مخروطی (Tapered)؛ پادشاه بارهای ترکیبی

در چرخهای خودروهای سنگین و گیربکسهای خورشیدی، نیروها فقط شعاعی نیستند. بارهای محوری شدید نیز به سیستم فشار میآورند. رولبرینگ مخروطی با زاویه خاص رولرهایش، تنها قطعهای است که میتواند این بارهای ترکیبی را به طور همزمان مهار کند.

نکتهای از کارشناسان رادین بلبرینگ ایرانیان: در انتخاب رولبرینگها، بررسی «ویسکوزیته روغن در دمای کاری» حیاتیتر از بلبرینگهاست. به دلیل سطح تماس خطی، لایه روغن (Oil Film) باید ضخامت کافی برای جلوگیری از سایش فلز بر فلز را داشته باشد. ما در هنگام تأمین، نه تنها قطعه، بلکه الزامات روانکاری تخصصی آن را نیز به شما یادآوری میکنیم تا سرمایه صنعتی شما بیمه شود.

رولبرینگهای بشکهای و مخروطی؛ استقامت در شرایط خشن

رولبرینگهای بشکهای به دلیل طراحی خاص رولرها، همزمان خاصیت خودتنظیمی و تحمل بار فوق سنگین را دارند. در مقابل، رولبرینگهای مخروطی در سیستمهای انتقال قدرت که نیاز به تنظیم دقیق لقی (Preload) دارند، انتخابی استراتژیک محسوب میشوند.

رمزگشایی از کدهای فنی؛ زبان مخفی و مهندسی در دنیای بلبرینگها

بسیاری از خریداران و حتی تکنسینها، شماره فنی بلبرینگ (Part Number) را صرفاً یک شناسه انبار میبینند. اما در نگاه مهندسان رادین بلبرینگ ایرانیان، این شمارهها یک «تارخچه فنی فشرده» و زبان مشترک جهانی هستند. سیستم کدگذاری استاندارد (ISO) به گونهای طراحی شده است که تمام مشخصات فنی بلبرینگ از جمله هندسه، ابعاد، کلاس دقت و ویژگیهای متالورژیکی را در چند کاراکتر خلاصه کند.

درک این کدها تفاوت بین یک خرید موفق و یک فاجعه صنعتی را رقم میزند. برای کالبدشکافی این زبان مخفی، بیایید یکی از پرکاربردترین کدها یعنی 6308-2RS1/C3 را به عنوان یک مطالعه موردی (Case Study) تحلیل کنیم:

۱. عدد اول (6)؛ شناسنامه نوع طراحی (Bearing Type)

اولین کاراکتر در شماره فنی، ماهیت و خانواده قطعه را مشخص میکند. عدد 6 نشاندهنده خانواده محبوب «بلبرینگهای شیار عمیق تک ردیفه» است.

اگر این عدد ۱ یا ۲ بود: با یک بلبرینگ خودتنظیم روبرو بودید.

اگر ۳ بود: نشاندهنده بلبرینگ تماس زاویهای دو ردیفه است.

اگر ۷ بود: با بلبرینگ تماس زاویهای تک ردیفه جهت بارهای محوری سنگین مواجه هستید.

در اینجا، انتخاب عدد اشتباه به معنای تغییر کامل سیستم بارگذاری دستگاه شماست.

۲. عدد دوم (3)؛ سری پهنا و قطر (Dimension Series)

این عدد نشاندهنده نسبت ابعادی بلبرینگ است. عدد 3 به سری «متوسط» اشاره دارد. این عدد به ما میگوید که بلبرینگ نسبت به قطر داخلیاش، چه میزان ضخامت و پهنا دارد.

سریهای 1 و 2 برای بارهای سبکتر و فضاهای فشرده طراحی شدهاند.

سریهای 3 و 4 دارای رینگهای ضخیمتر و ساچمههای درشتتر هستند که ظرفیت باربری (C) بسیار بالاتری را فراهم میکنند.

۳. دو عدد انتهایی (08)؛ کد قطر شافت (Bore Diameter)

این بخش تعیین میکند که قطعه روی چه شافتی سوار میشود. یک قانون طلایی مهندسی در اینجا وجود دارد: برای کدهای بالاتر از ۰۳، دو رقم آخر را در عدد ۵ ضرب کنید تا قطر داخلی به میلیمتر به دست آید.

در مثال ما، 08 × 5 = 40mm.

*نکته: کدهای ۰۰ تا ۰۳ استثنا هستند (۰۰=۱۰mm، ۰۱=۱۲mm، ۰۲=۱۵mm، ۰۳=۱۷mm). تیم فنی رادین بلبرینگ ایرانیان همواره تأکید میکند که انطباق (Fit) دقیق این عدد با تلرانس شافت، ضامن جلوگیری از پدیده «خزش» یا چرخش رینگ روی شافت است.

۴. پسوند اول (2RS1)؛ استراتژی آببندی (Sealing)

این بخش از مشخصات فنی بلبرینگ، سرنوشت قطعه در برابر محیط را تعیین میکند. 2RS1 به معنای وجود دو واشر لاستیکی تقویت شده با فولاد در هر دو طرف بلبرینگ است.

چرا حیاتی است؟ این واشرها از خروج گریس و ورود گرد و غبار جلوگیری میکنند.

مقایسه با ZZ: اگر پسوند ZZ بود، یعنی بلبرینگ دارای شیلد فلزی است که برای سرعتهای بالاتر مناسب است اما در برابر رطوبت نفوذپذیر است. انتخاب بین 2RS و ZZ یک تصمیم تخصصی بر اساس RPM و آلودگی محیط است.

۵. پسوند نهایی (C3)؛ کلاس لقی داخلی (Internal Clearance)

شاید حیاتیترین و مظلومترین بخش در شماره فنی، همین کد C3 باشد. C3 نشاندهنده لقی داخلی «بیشتر از حد نرمال» است.

سناریوی مرگبار: در بسیاری از پمپها یا الکتروموتورها که حرارت تولید میکنند، رینگ داخلی بلبرینگ منبسط میشود. اگر لقی بلبرینگ نرمال (بدون کد C) باشد، این انبساط باعث قفل شدن ساچمهها بین رینگها میگردد.

نادیده گرفتن پسوند C3 در محیطهای گرم یا دورهای بالا، تفاوت فاحشی ایجاد میکند: ۲ سال کارکرد مداوم با C3 در مقابل ۲ روز کارکرد تا ذوب شدن کامل قطعه با لقی نرمال.

آنچه در بالا ذکر شد، تنها الفبای این زبان است. پسوندهای پیچیدهتری مانند K (سوراخ مخروطی)، M (قفسه برنجی ماشینکاری شده) یا P5 (دقت ابعادی فوق بالا) هر کدام دنیایی از تحلیل فنی را به همراه دارند.

ما در رادین بلبرینگ ایرانیان، قبل از تأمین هر قطعه، کل این کد را با نقشههای فنی و شرایط عملیاتی شما تطبیق میدهیم. گاهی جابجایی یک حرف در انتهای این کد، میتواند از یک فاجعه مالی در خط تولید جلوگیری کند. اگر در خواندن شماره فنی بلبرینگهای خاص دستگاه خود دچار تردید هستید، کارشناسان ما آمادهاند تا این کدهای پیچیده را برای شما رمزگشایی و بهینهسازی کنند.

آنالیز شکست (Bearing Failure Analysis)؛ چرا بلبرینگها پیش از موعد میمیرند؟

در دنیای مهندسی نگهداری و تعمیرات (Maintenance)، بلبرینگها تنها یک قطعه نیستند، بلکه «گزارشگر» سلامت کل سیستم محسوب میشوند. مهندسان باتجربه پیش از آنکه قطعه آسیبدیده را به سطل بازیافت بسپارند، آن را کالبدشکافی میکنند. حقیقت تلخ این است که بیش از ۹۰٪ بلبرینگها هرگز به عمر مفید اسمی خود نمیرسند. تحلیل آثار باقیمانده روی اجزای داخلی، تنها راهی است که به ما میگوید در خرید بعدی، کدام یک از مشخصات فنی بلبرینگ را باید تغییر دهیم. در ادامه، چهار الگوی رایج شکست را با نگاهی عمیق بررسی میکنیم:

۱. تغییر رنگ متالورژیکی؛ فراتر از یک آسیب ظاهری

مشاهده طیف رنگی از زرد طلایی گرفته تا بنفش تیره و آبی روی ساچمهها یا مسیر حرکت (Raceway)، نشانهای قطعی از وقوع تنش حرارتی (Thermal Stress) است.

علت ریشهای: این تغییر رنگ ناشی از اکسیداسیون سطح فولاد در دماهای بحرانی است. دلیل اصلی آن معمولاً «فقر روانکار» یا استفاده از گریسی است که توانایی تحمل دمای کاری را ندارد. همچنین، لقی داخلی (Clearance) بسیار کم باعث اصطکاک شدید فلز با فلز شده و دما را به سرعت بالا میبرد.

پیامد فنی: وقتی دمای قطعه از حد مجاز فراتر رود، سختی (Hardness) فولاد کاهش یافته و ساختار متالورژیکی آن تخریب میشود که منجر به تغییر شکل دائمی ساچمهها خواهد شد.

راهکار رادین بلبرینگ: در چنین شرایطی، تیم فنی رادین بلبرینگ ایرانیان پیشنهاد میدهد که علاوه بر بازنگری در سیستم روانکاری، از بلبرینگهایی با کلاس لقی C3 یا C4 استفاده شود تا فضای کافی برای انبساط حرارتی مهیا گردد.

۲. پوسته پوسته شدن (Spalling)؛ خستگی زودهنگام متریال

این پدیده به صورت جدا شدن لایههای میکرونی از سطح غلتش ظاهر شده و با لرزش (Vibration) و نویز صوتی غیرعادی همراه است.

علت ریشهای: اگرچه پوسته شدن در انتهای عمر بلبرینگ طبیعی است، اما وقوع زودهنگام آن نشانه بارگذاری بیش از حد (Overload) یا نصب نادرست است. انحراف شافت (Misalignment) باعث میشود بار به جای توزیع در کل سطح، روی یک لبه متمرکز شود (Edge Loading) و فولاد را دچار خستگی ساختاری کند.

تحلیل مهندسی: شکل و موقعیت این پوستهها دقیقاً به ما میگوید که آیا بار محوری ناخواسته به سیستم وارد شده یا شافت دچار خمش است.

راهکار اصلاحی: بررسی دقیق ظرفیت بار دینامیکی در مشخصات فنی بلبرینگ و در صورت نیاز، جایگزینی بلبرینگ با مدلهای خودتنظیم یا رولبرینگهای بشکهای جهت مدیریت بارهای سنگینتر.

۳. خوردگی حفرهای (Pitting)؛ نفوذ عوامل مخرب محیطی

ایجاد حفرههای ریز و سیاه رنگ در سطح غلتش که به سرعت باعث تخریب کل مسیر حرکت ساچمه میشود.

علت ریشهای: نفوذ رطوبت، مواد شیمیایی یا گرد و غبار به داخل محفظه بلبرینگ. این اتفاق زمانی رخ میدهد که نوع آببند (Seal) به درستی انتخاب نشده باشد.

نکته تخصصی: بسیاری از خریداران تصور میکنند نوع واشر (پلاستیکی یا فلزی) اهمیتی ندارد، اما در محیطهای شستشو یا آلوده به پودرهای میکرونی، انتخاب واشر 2RS بر واشر فلزی (ZZ) یک الزام حیاتی است.

نقش تأمینکننده: مرجع تخصصی مانند رادین بلبرینگ ایرانیان با تحلیل محیط نصب (رطوبت بالا یا حضور اسید)، بلبرینگهایی با آببندی پیشرفته یا بدنه استنلس استیل را پیشنهاد میدهد تا از توقف تولید ناشی از خوردگی جلوگیری شود.

۴. شیارهای موازی (Fluting)؛ عبور جریان الکتریسیته

این خرابی بسیار خاص است: ایجاد شیارهای موازی و منظم (شبیه تخته شستشو) روی مسیر حرکت که باعث صدای زوزه مانند در دورهای بالا میشود.

علت ریشهای: در الکتروموتورهایی که توسط اینورتر (VFD) کنترل میشوند، جریان الکتریسیته القایی به دنبال راهی برای رسیدن به زمین است. اگر شافت به درستی ارت نشده باشد، برق از طریق ساچمههای بلبرینگ تخلیه شده و باعث ایجاد قوسهای الکتریکی میکرونی (EDM) میشود که فولاد را ذوب میکند.

تأثیر بر مشخصات فنی: در این موارد، حتی گرانترین بلبرینگهای فولادی هم دوام نمیآورند.

راهکار مهندسی: جایگزینی با بلبرینگهای هیبریدی (دارای ساچمههای سرامیکی) که عایق الکتریسیته هستند. این دقیقاً همان نقطهای است که رادین بلبرینگ ایرانیان با ارائه مشاوره تخصصی، از تکرار یک اشتباه پرهزینه جلوگیری میکند.

نتیجهگیری فنی: هر خرابی، پیامی برای تغییر در فرآیند انتخاب دارد. اصلاح مشخصات فنی بلبرینگ در خرید بعدی، تنها راه نجات سیستم از چرخه تکراری تعمیرات است. متخصصان ما در کنار شما هستند تا این گزارشهای شکست را به نقشه راهی برای پایداری تولید تبدیل کنند.

رادین بلبرینگ ایرانیان؛ از تأمین هوشمند تا پایداری تولید

در بازار پیچیده امروز، فروشنده بلبرینگ بسیار است، اما مرجع تخصصی که بتواند نیاز فنی شما را تحلیل کند، کمیاب. برند رادین بلبرینگ ایرانیان با تکیه بر دانش مهندسی و تجربه میدانی در صنایع مختلف، رویکردی متفاوت را در پیش گرفته است.

ما معتقدیم که وظیفه تأمینکننده، تنها تحویل جعبه نیست. رسالت ما در رادین بلبرینگ ایرانیان، اطمینان از این است که مشخصات فنی بلبرینگ تأمین شده، با سختترین شرایط کاری خط تولید شما تطبیق دارد. ما به شما کمک میکنیم تا با انتخاب صحیح، «هزینههای پنهان» (Hidden Costs) شامل توقف تولید و آسیب به شافتها را به صفر نزدیک کنید.

همراهی با تیم فنی ما، به معنای دسترسی به آرشیوی از دیتاشیتهای معتبر، تحلیلهای تخصصی لقی و روانکاری، و تأمین قطعاتی است که دقیقاً برای چالشهای شما مهندسی شدهاند.

یک تصمیم مهندسی برای آیندهای بدون توقف

آیا زمان آن نرسیده که به جای تعویض مکرر قطعات، دلیل اصلی خرابیها را ریشهیابی کنید؟ متخصصان فنی رادین بلبرینگ ایرانیان آمادهاند تا با بررسی نقشهها و شرایط عملیاتی دستگاههای شما، بهینهترین پیشنهاد فنی را ارائه دهند.

دعوت به اقدام: ما شما را به یک مشاوره تخصصی رایگان یا دریافت کاتالوگ جامع مشخصات فنی محصولات دعوت میکنیم. اجازه دهید دانش فنی ما، ضامن تداوم تولید شما باشد.

جمعبندی نهایی

انتخاب بلبرینگ و رولبرینگ، نقطه تلاقی متالورژی، فیزیک و تجربه اجرایی است. نادیده گرفتن مشخصات فنی بلبرینگ و اکتفا به نام برند، ریسک بزرگی است که هیچ واحد تولیدی نباید بپذیرد. با درک تفاوتهای ساختاری، تحلیل شمارههای فنی و توجه به عوامل محیطی مانند دما و بار، میتوانید عمر مفید تجهیزات خود را چندین برابر کنید. به یاد داشته باشید که در مهندسی، هیچ جزئیاتی کوچک نیست.

مطلبی دیگر از این انتشارات

چگونه یک مشاور مالیاتی قابل اعتماد انتخاب کنیم؟

مطلبی دیگر از این انتشارات

راهنمای کامل تحصیل در ایتالیا برای دانشجویان ایرانی

مطلبی دیگر از این انتشارات

با لامعی آنلاین، مسیر قبولی در تیزهوشان را حرفهای طی کنید